Optimierung der Dauerhaften Maschinenleistung für einen bequemen Schuhpassform

Die Rolle von Schuhmachereimaschinen bei der Passformoptimierung

Verständnis der Mechanik von Dauer-Maschinen

Die dauerhafte Maschine macht beim Schuhbau etwas wirklich Wichtiges - sie formt sie genau so, wie sie zu verschiedenen Fußformen und -konturen passt. Grundsätzlich drücken diese Maschinen gleichmäßig auf den Schuh, während er gefertigt wird, damit er richtig an einem so genannten Lastknochen klebt, der wie ein echter Fuß aussieht. Wenn man während dieses dauerhaften Schrittes den richtigen Druck erhält, ist das sehr wichtig, damit die Schuhe stark und bequem bleiben. Wenn an einem Ort zu viel Druck oder an einem anderen Ort zu wenig Druck herrscht, können Menschen mit unbequemen Schuhen enden, die schneller zerbrechen. Einige Untersuchungen haben tatsächlich ergeben, dass, wenn dauerhafte Maschinen nicht richtig eingestellt werden, Menschen später Fußprobleme entwickeln könnten, laut einer im Journal of Applied Biomechanics veröffentlichten Arbeit. Deshalb investieren viele Schuhhersteller heutzutage in hochwertige, langlebige Ausrüstung. Besser sitzende Schuhe bedeuten zufriedene Kunden und langfristig weniger Erträge für Unternehmen.

Wie Nähmaschinen die Schuhstruktur beeinflussen

Nähmaschinen spielen eine sehr wichtige Rolle, um die Schuhe gut aussehen zu lassen und über die Zeit zu halten. Diese Maschinen nähen im Grunde alle verschiedenen Teile eines Schuhs zusammen, so dass alles durch regelmäßigen Verschleiß festhält und hält. Es gibt tatsächlich mehrere Möglichkeiten, Dinge zusammen zu nähen, wie Lockstitch gegen Kettenstich, jeder beeinflusst, wie flexibel und zäh das fertige Produkt wird. Der Stich ist super stark, also halten Schuhe so einfach länger. Kettenstechnische Stricke geben etwas ganz anderes, obwohl sie mehr Material geben, was viele Designer bei der Erstellung bestimmter Stile suchen. Leute, die wissen, wovon sie in der Branche reden, einschließlich Leute von Organisationen wie der Footwear Designers & Technologists Association, betonen immer, wie wichtig Qualitätsnaht wirklich ist. Ein gutes Nähen verhindert nicht nur Löcher und Risse auf der Straße, sondern sorgt auch dafür, daß die Schuhe richtig auf die Füße passen. Wenn der richtige Nähpunkt richtig gemacht wird, unterstützt er den Fuß dort, wo er beim Gehen oder Laufen am meisten Unterstützung braucht.

Ausrichtung zwischen Ober- und Sole-Komponenten

Wenn der Oberteil des Schuhs richtig an der Sohle angepasst ist, ist das entscheidend, ob der Schuh gut funktioniert und sich gut anfühlt. Wenn diese Teile nicht richtig aufeinander abgestimmt sind, fühlen sich die Leute unwohl oder ihre Schuhe halten nicht so lange wie sie sollten. Eine gute Ausrichtung bedeutet, dass sich das Gehen natürlich anfühlt, anstatt den Fuß unerwartet zu belasten. Laut den jüngsten Branchenzahlen des Footwear Retail Report im Jahr 2023 hat etwa ein Drittel der zurückgegebenen Schuhe mit Ausrichtungsproblemen zu tun, die die Passform und den allgemeinen Komfort verändern. Es gibt also heutzutage einen großen Anstoß, diesen Ausrichtungspunkt zu bekommen, so dass beide Teile des Schuhs richtig zusammenarbeiten, und den Leuten das schöne Gefühl geben, dass ihre Füße nicht gegen den Schuh kämpfen, wenn sie Tag für Tag herumlaufen.

Schlüssel-Faktoren, die die Leistungsfähigkeit der Dauer-Maschine beeinflussen

Präzision in den Klett-Anbringungsmustern

Um das Oberteil und die Sohle eines Schuhs richtig zusammenzuhalten, muss man sorgfältig Zement auftragen. Wenn der Schuh richtig gemacht wird, lässt er sich nicht an den Nähten auseinanderreißen und passt mit der Zeit gut auf den Fuß. Wenn der Klebstoff an manchen Stellen ungleichmäßig oder zu dünn aufgetragen wird, treten Probleme ziemlich schnell auf. Wir haben Studien gesehen, in denen richtige Zementtechniken die Herstellungsfehler erheblich reduzierten. Für Schuhhersteller ist es wichtig, diesen Teil richtig zu machen, denn eine fehlerhafte Verbindung führt zu allen möglichen Beschwerden darüber, wie sich die Schuhe beim Tragen anfühlen. Viele Hersteller konzentrieren sich jetzt stark auf die Schulung ihrer Mitarbeiter über die richtigen Methoden der Zementstreuung, da sich selbst kleine Verbesserungen hier in weniger zurückgegebenen Produkten und zufriedeneren Kunden niederschlagen.

Anpassungsfähigkeit für verschiedene Schuhformen

Gute, langlebige Maschinen müssen flexibel genug sein, um alle möglichen Schuhformen zu bewältigen, wenn wir richtige Schuhe wollen. Durch die jüngsten technologischen Verbesserungen können Hersteller ihre Geräte schnell optimieren, wenn sie zwischen verschiedenen Endzeiten wechseln, was die Produktion pro Tag wirklich erhöht. Schuhhersteller sagen uns, dass diese Anpassungen die Ausfallzeit zwischen den Stilen reduzieren und gleichzeitig die Qualität von Laufschuhe bis zu trainierteren Optionen gleich halten. Die Flexibilität moderner Maschinen macht den gesamten Produktionsprozess auch reibungsloser, so daß die Schuhhersteller weiterhin Schuhe liefern können, die tatsächlich gut passen und wie erwartet funktionieren, ohne dabei die Standards zu beeinträchtigen.

Echtzeit-Druckanpassungssysteme

Die Echtzeit-Druckregelungssysteme, die in dauerhaften Maschinen vorkommen, sind eigentlich sehr wichtig, um die Schuhen über die Chargen hinweg gleichmäßig zu passen. Wenn sich etwas in der Produktion ändert, reagieren diese Systeme schnell genug, um den richtigen Druckpunkt während des gesamten Produktionszyklus aufrechtzuerhalten. Diese schnelle Reaktion hilft den Herstellern, ihre Produktion zu steigern und gleichzeitig hochwertige Schuhe zu produzieren. Die Forschung zeigt, daß in Fabriken, die diese Technologie einsetzen, aufgrund von Problemen mit ungleichem Druck ungefähr 15% weniger Abstoßungen auftreten. Für Unternehmen, die Schuhmaschinen herstellen, geht es bei der Hinzufügung dieser Anpassungen nicht nur um bessere Leistungsindikatoren, sondern auch um zufriedene Kunden, die Produkte bekommen, die direkt aus der ersten Schachtel passen.

Maschinenkalibrierung für konsistente Passformqualität

Festlegung von Basisdruckparametern

Die richtigen Druck-Einstellungen zu erreichen, macht den Unterschied für eine gleichbleibende Schuhqualität während der gesamten Produktion. Wenn sie richtig eingestellt sind, sorgen diese Druckstufen dafür, daß der obere Teil des Schuhs fest an der Sohle hängt und gleichzeitig für den täglichen Gebrauch komfortabel genug ist. Die meisten Fabriken stellen fest, daß sie, wenn ihre Maschinen auf diese Druckpunkte richtig kalibriert sind, überall bessere Ergebnisse erzielen. Nehmen wir einige asiatische Hersteller, die sich in letzter Zeit auf präzise Kalibriertechniken konzentriert haben. Sie haben weniger Probleme mit der Passform der Schuhe bei Kunden bemerkt, und viel weniger Rücksendungen, weil sich die Leute nicht mehr über schlechte Passform beschweren. Was ist das Ergebnis? Zeit im Voraus zu verbringen, um diese Druckparameter richtig zu machen, lohnt sich sehr, sowohl in Bezug auf die Kundenzufriedenheit als auch auf die Verringerung der Abfälle.

Automatisierte Klebstoffmenge-Steuerungssysteme

Die Automatisierung der Leimmessung bringt den Schuhbau echte Vorteile, insbesondere wenn es darum geht, bessere Bindungen zu schaffen, die beeinflussen, wie gut die Schuhe auf die Füße passen. Die Systeme tragen genau die richtige Menge an Klebstoff auf, wodurch die Verschwendung von Produkten reduziert wird und gleichzeitig sichergestellt wird, dass die verschiedenen Teile richtig zusammenkleben. Untersuchungen von Fachleuten aus der Branche zeigen, daß die richtige Klebeaufbringung Fehler reduziert und die Schuhe länger halten, bevor sie auseinanderfallen. Für Unternehmen, die an der Spitze der Schuhmaschinenentwicklung stehen, bedeutet die Einführung dieser automatisierten Systeme in die Produktionslinien schnellere Produktionsraten ohne Qualität zu beeinträchtigen. Wenn Hersteller in diese Art von Innovationen investieren, sehen sie tendenziell viel konsistente Ergebnisse für alle ihre Produkte, was Kunden mit der Zeit definitiv bemerken.

Fähigkeiten zur Mehrschicht-Materialbearbeitung

Die Fähigkeit, mit mehreren Materialschichten zu arbeiten, ist in der heutigen Schuhdesignwelt sehr wichtig geworden, da Schuhe heute typischerweise alle möglichen verschiedenen Texturen und Stoffkombinationen haben. Maschinen, die mit solch komplizierten Materialkonfigurationen umgehen können, sorgen dafür, dass jede Schicht richtig zusammenklebt, was bedeutet, dass der fertige Schuh seine Form besser hält und sich am Fuß wohler anfühlt. Hersteller, die ihre Ausrüstung mit neuer Technik für den Umgang mit gemischten Materialien ausgerüstet haben, berichten von erheblichen Produktionseffizienzsteigerungen. Wir sehen, dass bessere Maschinen nicht nur überlegene Produkte schaffen, sondern auch Türen für Designer öffnen, die wilde neue Materialkombinationen und experimentelle Stile ausprobieren wollen. Diese Flexibilität führt zu zufriedeneren Kunden, die Schuhe bekommen, die gut aussehen und noch besser funktionieren als zuvor.

Präsentation von Premium-Schuhfestmachmaschinen

TH-668MA Computersystem für Klebeprozesse

Das computergesteuerte Zementsystem TH-668MA zeichnet sich durch seine präzise Steuerung und effiziente Bedienung wirklich aus, wenn es darum geht, Zementprozesse besser zu machen. Was diese Maschine besonders macht, sind die hochdruckenden Pumpen, die mit verstellbaren Düsen kombiniert werden, die sicherstellen, dass jeder Klebebleich genau dorthin geht, wo er hingehen muss. Dies bedeutet, dass Qualitätsprodukte von der Linie kommen und weniger Material verschwendet wird. Das System kann alle Arten von Klebstoffen ohne Schweiß zu brechen, und die Programmiermöglichkeiten geben den Bedienern viel Flexibilität im Vergleich zu älteren Systemen. Wer mit diesen Maschinen arbeitet, berichtet, daß sich die Schuhform nach dem Gebrauch merklich verbessert hat. Die Produktionslinien laufen schneller und der Klebstoff wird jedes Mal genau richtig aufgetragen, was erklärt, warum so viele Schuhhersteller sich auf diese Ausrüstung als Teil ihrer Standardinstallation verlassen haben.

TH-688MAS Visueller Wegservosteuerungskontrollmaschine

Die TH-688MAS Visual Locus Servo Control Machine zeichnet sich durch ihre fortschrittliche Servo-Steuerungstechnologie aus, die die Präzision beim Schuhfesten wirklich erhöht. Was diese Maschine besonders macht, ist ihr visuelles Locus-Steuerungssystem, das eine außergewöhnliche Genauigkeit bietet, was insgesamt zu viel besseren Schuhe passt. Hersteller, die diese Ausrüstung getestet haben, berichten von schnelleren Produktionszeiten als bei herkömmlichen manuellen Verfahren, wobei manchmal Fehler reduziert werden, die später noch einmal bearbeitet werden müssten. Für Unternehmen, die ihre Schuhherstellungskapazitäten verbessern wollen, stellt diese Maschine einen großen Sprung nach vorn in puncto Genauigkeit und Effizienz dar. Schuhfabriken, die es verwenden, erzielen durchweg weniger Erträge aufgrund schlechter Passform, was langfristig zufriedenere Kunden und weniger Verschwendung bedeutet.

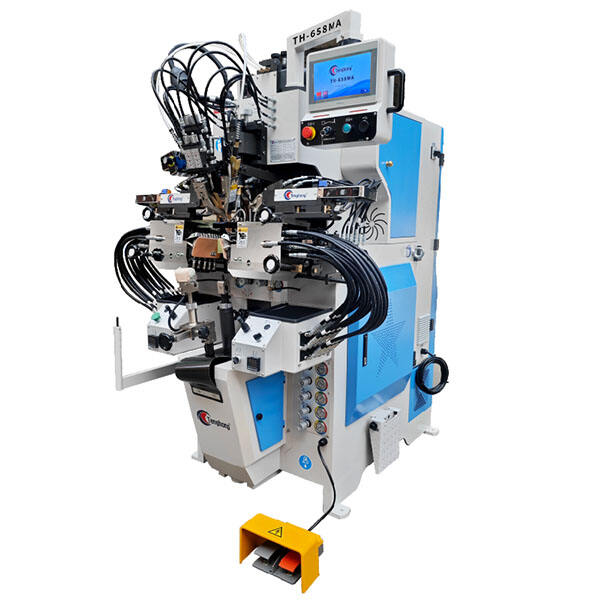

TH-658MA Automatische Ferse-Ausrichtungseinheit

Der TH-658MA Automatic Heel Seat Optimizer macht wirklich einen Unterschied, wenn es darum geht, den perfekten Absätzen für den Absätzen zu erhalten. Mit integrierten SPS-Steuerungen und einfach zu bedienenden Touchscreen-Displays funktioniert dieses Gerät viel besser als herkömmliche manuelle Ansatz. Es verwaltet Dinge wie automatisches Ausbalancieren und genaues Platzieren von Klebstoff, was mit der Hand einfach nicht möglich ist. Wer die Maschine tatsächlich benutzt hat, berichtet von bemerkenswerten Verbesserungen sowohl im Komfort als auch in der Aussehensausrichtung der fertigen Schuhe. Was das unterscheidet, ist, wie mühelos es zwischen verschiedenen Betriebsmodi wechselt, je nachdem, was als nächstes getan werden muss. Das erklärt, warum sich so viele Schuhhersteller heutzutage diesem System zuwenden.

Durch die Integration dieser Maschinen in Ihre Produktionslinie kann jeder Schritt der Schuhfestigungsoperationen erheblich verbessert werden, sowohl hinsichtlich Präzision als auch Effizienz des Outputs.

Fortgeschrittene Techniken zur Leistungsmaximierung

Integration von Druckkartierungsrückmeldung

Die Druckkartierung hat sich zu einem Spielwechsel entwickelt, um zu verbessern, wie Schuhe an unseren Füßen passen und sich anfühlen. Wenn Hersteller sehen, wo sich Druck in einem Schuh aufbaut, erkennen sie Fehlerstellen, die Blasen verursachen oder die einen Bogen nicht richtig stützen. Die neuesten Schuhbaugeräte enthalten jetzt diese Druckmesstechnik, so dass die Hersteller die Designs anpassen können, während der Schuh noch hergestellt wird. Große Namen in der Sportschuhindustrie, darunter Nike und Adidas, haben diese Systeme vor einigen Jahren eingesetzt. Sie gaben gutes Geld für diese Technologie aus, weil sie einen Wert in der Entwicklung von besseren Schuhen sahen. Was die Druckkartierung so nützlich macht, ist, dass sie genaue Messungen darüber gibt, wie sich das Gewicht genau auf verschiedene Teile des Fußes verteilt. Obwohl noch nicht jede Marke an Bord ist, berichten diejenigen, die es getan haben, von weniger Renditen und insgesamt zufriedeneren Kunden. Wenn immer mehr Marken mit diesem Ansatz experimentieren, werden wir wahrscheinlich noch größere Verbesserungen in Komfort und Funktion von unseren alltäglichen Schuhen sehen.

Künstlich-intelligent gesteuerte Generierung von Formpaternen

Die Schuhindustrie wird durch künstliche Intelligenz grundlegend überarbeitet, insbesondere wenn es darum geht, dauerhafte Muster zu schaffen. Diese intelligenten Systeme betrachten Berge von Daten über verschiedene Fußformen und wie Menschen ihre Schuhe tragen, und entwerfen dann maßgeschneiderte Anzüge, die wirklich funktionieren. Wenn Hersteller diesen Teil der Produktion automatisieren, sehen sie etwa 30% weniger Zeit für die Herstellung von Schuhen, während sie immer noch insgesamt bessere Ergebnisse erzielen. Nehmen wir New Balance als Beispiel. Sie haben im letzten Jahr mit KI-Tools begonnen und ihre Fabrikarbeiter haben bemerkt, dass die Dinge reibungsloser und schneller als zuvor liefen. Die meisten Analysten glauben, dass KI die Herstellung von Schuhen weiter verändern wird, was wahrscheinlich zu schnelleren Lieferzeiten und Produkten führt, die genau darauf zugeschnitten sind, was Kunden wollen. Für Unternehmen, die der Kurve voraus sein wollen, ist es nicht nur schön, KI in der Musterbildung ernst zu nehmen, es wird auch unerlässlich, wenn sie nicht hinter Wettbewerbern zurückbleiben wollen, die diese Technologien bereits angenommen haben.

Analyse der Spannungsverteilung über Komponentengrenzen

Zu verstehen, wie sich Stress durch verschiedene Teile der Schuhe ausbreitet, ist sehr wichtig, wenn man versucht, Unbehagen zu stoppen und sich gut anzupassen. Wenn wir genau hinschauen, wo sich der Druck aufbaut, erkennen wir Schwachstellen in Entwürfen, bevor sie zu Problemen werden. Diese Erkenntnisse helfen Designern, ihre Kreationen zu optimieren, damit Schuhe besser halten und sich wohler fühlen. Nehmen wir dieses Beispiel: Wenn der Stress nicht richtig verteilt ist, können über 40% der Schuhe irgendwie kaputt gehen. Deshalb investieren viele Unternehmen jetzt Zeit, um das richtig zu machen. Moderne Nähmaschinen sind mit Technik ausgestattet, die Stresspunkte während der Produktion misst und Probleme frühzeitig erkennt. Intelligente Hersteller, die auf diese Details achten, sehen in der Regel weniger Beschwerden von Kunden und weniger zurückgegebene Produkte. Über die Herstellung dauerhafter Güter hinaus macht sich die Konzentration auf ein richtiges Stressmanagement letztendlich zufriedener mit dem, was man kauft, was in der heutigen überfüllten Schuhbranche eine große Rolle spielt.

Wartung der Höchsteffizienz der Maschinen

Präventive Wartungspläne

Um die Schuhmachiner reibungslos zu halten, bedarf es regelmäßiger Wartungsarbeiten. Wenn Unternehmen sich an die üblichen Wartungsroutinen halten, vermeiden sie solche frustrierenden Ausfälle, die die Produktion aufhalten und später zu teuren Reparaturen führen. Die meisten Geschäfte haben eine Art Routine, bei der die Techniker jeden Tag eine schnelle visuelle Überprüfung durchführen, einmal pro Woche eine detailliertere Überprüfung durchführen und mindestens einmal im Monat eine vollständige Wartung durchführen. Die Zahlen erzählen auch eine Geschichte. Wer beispielsweise seine Anlagen ordnungsgemäß pflegt, sparen jährlich zwischen 15 und 30% an Reparaturkosten, während die Produktion über Schichten hinweg stabil bleibt. Große Hersteller wie Singer und Brother haben detaillierte Wartungsleitfaden für ihre industriellen Nähmaschinen entwickelt, die zeigen, wie ernst die Industrie es mit der Verlängerung der Lebensdauer der Geräte und der Gewinnung des maximalen Nutzens aus jeder Maschine im Laufe der Zeit gemeint hat.

Protokolle für den Ersatz von Verschleißteilen

Wenn man weiß, wann man die abgenutzten Teile in Schuhmachinen ersetzen soll, kann man die Produktionsverzögerungen reduzieren und den Betrieb reibungslos gestalten. Nach jahrelangem Betrieb zeigen Bauteile wie Gürtel, Lager und Schneidmesser tendenziell ihr Alter. Sie könnten seltsame Geräusche machen oder einfach nicht so gut funktionieren wie früher, was normalerweise bedeutet, dass es Zeit für einen Austausch ist. Die meisten Fabriken haben ziemlich gute Systeme entwickelt, um zu erkennen, wann diese Teile gewechselt werden müssen, bevor sie Probleme verursachen. Einige Hersteller in der Schuhindustrie haben nach regelmäßigen Austauschplänen echte Verbesserungen festgestellt. Ihre Maschinen laufen besser, die Produktion läuft konsequenter und die fertigen Produkte sehen auch schöner aus. Die meisten erfahrenen Betriebsleiter werden Ihnen zwar sagen, daß es viel mehr Geld spart, Probleme frühzeitig zu beheben, als zu warten, bis etwas komplett kaputt ist.

Software-Update-Management

Die Software für die Schuhherstellung zu aktualisieren, ist nicht nur eine gute Praxis, sondern auch unerlässlich, wenn die Hersteller wollen, dass ihre Maschinen voll laufen und gleichzeitig vor digitalen Bedrohungen geschützt bleiben. Alte Softwareversionen verursachen alle möglichen Probleme Kompatibilitätskonflikte sind häufig, und es besteht immer das Risiko, dass Hacker Schwachstellen finden, die ganze Produktionslinien abschalten könnten. Die meisten intelligenten Unternehmen halten sich an regelmäßige Aktualisierungspläne, je nachdem, was in ihrem Sektor am besten funktioniert. Wenn Unternehmen ihre Systeme auf dem neuesten Stand halten, erhalten sie bessere Leistung und Zugang zu neueren Werkzeugen, die die Schuhmaschinen mehr als je zuvor machen. Softwareanbieter schlagen in der Regel vor, diese Updates zu machen, wenn die Fabrik nicht beschäftigt ist, damit niemand feststeckt und darauf wartet, dass die Dinge wieder ordnungsgemäß funktionieren, nachdem ein Upgrade schief geht. Manchmal gehen die Dinge nicht perfekt, auch mit sorgfältiger Planung.

Ausgewogenheit zwischen Geschwindigkeit und Passgenauigkeit

Durchsatz im Vergleich zu Komfortmetriken

Die richtige Mischung zwischen Schuhen herzustellen, die schnell genug sind, um mit der Nachfrage Schritt zu halten, aber dennoch bequem genug für die Füße der Menschen sind wirklich wichtig, wenn Unternehmen glückliche Kunden wollen. Die meisten Schuhhersteller haben Schwierigkeiten, ihre Fertigungslinien schnell in Bewegung zu halten und gleichzeitig sicherzustellen, dass sich jedes Paar gut anfühlt, wenn es getragen wird. Einige intelligente Hersteller haben begonnen, spezielle Anpassungstechnologien zu verwenden, die die Maschineneinstellungen anhand dessen optimieren, was menschliche Technik für verschiedene Fußformen am besten geeignet hält, ohne den gesamten Prozess zu langsam zu machen. Studien zeigen, dass irgendwo ein Kompromiss stattfindet - die Produktionsgeschwindigkeit wird zu hoch geschoben und die Passform leidet, was bedeutet, dass Kunden über ihre neuen Einkäufe verärgert werden. Deshalb müssen Fabrikmanager ständig beobachten, wie sich Veränderungen im Produktionsrhythmus in reale Erfahrungen für Käufer umsetzen, die Tag für Tag in diesen Schuhen herumlaufen.

Materialflexibilitätsaspekte

Die Wahl der richtigen Materialien macht den Unterschied, was den Komfort und die Geschwindigkeit der Schuhe betrifft. Moderne Schuhmaschinen müssen mit verschiedenen Materialien gut funktionieren, damit Designer kreativ werden können und die Produktion gleichzeitig in einem guten Tempo läuft. Wir haben in letzter Zeit einige interessante Entwicklungen mit synthetischen Materialien gesehen, die sich tatsächlich ziemlich natürlichen Stoffen annähern, was den Herstellern mehr Möglichkeiten gibt, ohne die Montagelinie zu verlangsamen. Unternehmen testen diese neuen Materialien seit Jahren, und Kundenfeedback zeigt, dass die Menschen den Unterschied im Komfort wahrnehmen. Was aufregend ist, ist, dass diese Materialverbesserungen nicht nur Schuhe für die Träger besser machen, sondern auch dazu beitragen, dass Fabriken jeden Tag mehr Paare produzieren, ohne Qualitätsstandards zu beeinträchtigen.

Maßgeschneiderte Letzte-Programme nach Schuhart

Für verschiedene Schuharten ist es wirklich wichtig, dass man ein dauerhaftes Programm für die verschiedenen Schuharten einrichtet, wenn die Hersteller gute Schuhe und effiziente Produktionsläufe wollen. Bei der Entwicklung dauerhafter Maschinen müssen Hersteller darüber nachdenken, welche Art von Schuh sie herstellen, wie die Leute sie tatsächlich tragen und wer ihre Kunden sein werden. Unternehmen, die auf diese maßgeschneiderten Ansätze umsteigen, sehen oft, wie ihre Verkäufe steigen, weil sie am Ende Produkte schaffen, die tatsächlich dem entsprechen, was die Verbraucher wollen. Menschen, die mit Schuhbausrüstung arbeiten, wissen das zu gut. Sie haben immer wieder gesehen, wie die Anpassung von Prozessen an bestimmte Schuhtypen zu zufriedeneren Kunden und stärkeren Gewinn für Unternehmen führt.

Erwähnte Produkte:

Werfen Sie einen genaueren Blick auf die neuesten Entwicklungen, die die moderne Schuhherstellung durch Unternehmen wie Guangdong Tenghong Machinery Technology Co., LTD prägen. Dieser Hersteller ist bekannt geworden, weil er spezielle Maschinen für die Schuhproduktion herstellt. Zu ihren Innovationen gehören Systeme mit visueller Flugbahnservo-Steuerungstechnologie und automatische, dauerhafte Maschinen, die die Herausforderungen der heutigen Schuhhersteller bewältigen. Was diese Lösungen unterscheidet, ist, wie sie tatsächlich auf Fabrikflächen funktionieren. Die Maschinen helfen, die Produktionszeit erheblich zu verkürzen, ohne dabei die Produktqualität zu beeinträchtigen. Viele Betreiber von Schuhfabriken berichten von spürbaren Verbesserungen sowohl der Ausgabeströme als auch der Sicherheit der Arbeitnehmer, seit sie diese fortschrittlichen Systeme in ihre Arbeitsabläufe integriert haben.