Optimización del Rendimiento de la Máquina de Último para un Ajuste Cómodo de Zapatos

El Papel de la Maquinaria para Hacer Zapatos en la Optimización del Ajuste

Comprensión de los Mecanismos de la Máquina de Último

La máquina duradera hace algo realmente importante al fabricar zapatos: las moldea exactamente como necesitan para que encajen en diferentes formas y contornos de los pies. Básicamente, estas máquinas presionan uniformemente sobre todo el zapato mientras se hace para que se adhiera correctamente a lo que se llama un último, que se parece a un pie real. Obtener la cantidad adecuada de presión durante este paso duradero es muy importante para mantener los zapatos fuertes y cómodos. Si hay demasiada presión en un lugar o no suficiente en otro lugar, la gente podría terminar con zapatos incómodos que se rompen más rápido. Algunas investigaciones encontraron que si las máquinas duraderas no se ajustan correctamente, la gente podría desarrollar problemas en los pies más adelante según el trabajo publicado en el Journal of Applied Biomechanics. Es por eso que muchos fabricantes de calzado invierten en equipos duraderos de buena calidad hoy en día. Los zapatos más ajustados significan clientes más felices y menos rendimientos para las empresas a largo plazo.

Cómo las máquinas de coser impactan la estructura del calzado

Las máquinas de coser juegan un papel muy importante para mantener los zapatos bien vistos y resistentes con el tiempo. Estas máquinas cosen todas las piezas de un zapato para que todo permanezca y dure durante el desgaste. En realidad hay varias maneras de coser las cosas juntas, como el punto de cerradura versus el punto de cadena, cada uno afecta a lo flexible y resistente que se vuelve el producto terminado. La costura de cerradura tiende a ser súper fuerte, lo que significa que los zapatos hechos de esta manera simplemente aguantan más tiempo contra el daño. El punto de cadena da algo completamente diferente aunque permite más entrega en el material, algo que muchos diseñadores buscan al crear ciertos estilos. La gente que sabe de lo que habla en la industria, incluyendo gente de organizaciones como la Asociación de Diseñadores y Tecnologos de Calzado, siempre enfatizan lo crucial que es la costura de calidad. Una buena costura no solo evita agujeros y rasgaduras en el camino; también asegura que los zapatos encajen bien en los pies. Cuando se hace bien, el punto adecuado apoya el pie donde más necesita apoyo durante las actividades de caminar o correr.

Alineación entre componentes superiores e inferiores

Si la parte superior del zapato está bien alineada con la suela, es muy importante que los zapatos funcionen bien y se sientan bien en los pies. Cuando estas partes no se alinean bien, la gente termina incómoda o sus zapatos simplemente no duran tanto como deberían. Una buena alineación significa que caminar se siente natural en lugar de poner una tensión extra en algún lugar inesperado del pie. Según las cifras recientes de la industria del Informe de Venta al Por menor de Calzado en 2023, aproximadamente un tercio de los zapatos devueltos tienen algo que ver con problemas de alineación que arruinan el ajuste y el nivel general de comodidad. Así que hay un gran impulso hoy en día hacia conseguir este punto de alineación para que ambas partes del zapato realmente trabajen juntas correctamente, dando a la gente esa agradable sensación de que sus pies no están luchando contra el zapato mientras caminan día tras día.

Factores Clave que Afectan el Rendimiento de la Máquina de Cosido

Precisión en Patrones de Aplicación de Pegamento

Para que la parte superior y la suela de un zapato se peguen correctamente se requiere aplicar el cemento con cuidado. Cuando se hace bien, evita que el zapato se desprenda en las costuras y se asegura de que se ajuste bien al pie con el tiempo. Si el pegamento se aplica de manera desigual o demasiado delgada en algunos puntos, los problemas comienzan a aparecer muy rápidamente. Hemos visto estudios donde las técnicas de cemento adecuadas reducen los defectos de fabricación bastante. Para las empresas que hacen zapatos, tener esta parte correcta es muy importante porque la unión defectuosa conduce a todo tipo de quejas sobre cómo se sienten los zapatos cuando se usan. Muchos fabricantes ahora se centran en entrenar a su personal sobre los métodos correctos de dispersión de cemento, ya que incluso pequeñas mejoras aquí se traducen en menos productos devueltos y clientes más felices que se van satisfechos.

Adaptabilidad para diferentes formas de lastre de zapatos

Las máquinas duraderas deben ser lo suficientemente flexibles para manejar todo tipo de zapatos de última forma si queremos zapatos adecuados. Las mejoras tecnológicas recientes permiten a los fabricantes ajustar sus equipos rápidamente al cambiar entre diferentes duras, lo que realmente aumenta la cantidad que pueden producir en un día. Las compañías de calzado nos dicen que estos ajustes reducen el tiempo de inactividad entre estilos manteniendo la calidad constante en todo, desde zapatillas para correr hasta opciones más vestidas. La flexibilidad incorporada en las máquinas modernas hace que todo el flujo de fabricación sea más suave también, por lo que los fabricantes de calzado pueden seguir entregando zapatos que realmente se ajustan bien y funcionan como se espera sin comprometer los estándares.

Sistemas de Ajuste de Presión en Tiempo Real

Los sistemas de ajuste de presión en tiempo real que se encuentran en máquinas duraderas son realmente muy importantes para mantener los zapatos ajustados de manera consistente a través de lotes. Cuando algo cambia en el medio de la producción, estos sistemas reaccionan lo suficientemente rápido como para mantener los puntos de presión adecuados durante todo el ciclo de fabricación. Esta rápida respuesta ayuda a los fabricantes a mantener su producción en movimiento mientras siguen produciendo calzado de calidad. Las investigaciones indican que las fábricas que utilizan esta tecnología ven alrededor de un 15% menos de rechazos debido a problemas de aplicación de presión desigual. Para las empresas que fabrican maquinaria para zapatos, añadir este tipo de ajustes no es sólo para mejorar las métricas de rendimiento, sino que se traduce directamente en clientes satisfechos que obtienen productos que realmente encajan desde la primera caja.

Calibración de la Máquina para una Calidad Consistente en el Ajuste

Establecimiento de Parámetros de Presión Base

Obtener esos ajustes de presión de base correctos hace toda la diferencia para una calidad de calzado constante durante toda la producción. Cuando se colocan correctamente, estos niveles de presión aseguran que la parte superior del zapato se adhiera firmemente a la suela, manteniendo al mismo tiempo las cosas lo suficientemente cómodas para el uso diario. La mayoría de las fábricas encuentran que una vez que sus máquinas están calibradas correctamente a estos puntos de presión, ven resultados mucho mejores en todos los ámbitos. Tomemos algunos fabricantes asiáticos que se han centrado en técnicas de calibración precisas recientemente. Han notado menos problemas con cómo los zapatos se ajustan a los clientes después de la compra, además de mucho menos devoluciones porque la gente ya no se queja de un mal ajuste. ¿Qué es lo que se trata? Pasar tiempo por adelantado para conseguir esos parámetros de presión justo se paga mucho tiempo tanto en la satisfacción del cliente y la reducción de residuos en la línea.

Sistemas Automatizados de Control de Cantidad de Pegamento

La automatización de la medición del pegamento trae beneficios reales a la fabricación de zapatos, especialmente cuando se trata de crear mejores enlaces que afectan la forma en que los zapatos encajan bien en los pies. Los sistemas aplican la cantidad justa de material adhesivo, reduciendo el desperdicio de producto y asegurándose de que las diferentes partes se peguen correctamente. Investigaciones de expertos de la industria muestran que aplicar el pegamento correctamente reduce los errores y hace que los zapatos duren más tiempo antes de que comiencen a desmoronarse. Para las empresas que están a la vanguardia del desarrollo de maquinaria para calzado, introducir estos sistemas automatizados en las líneas de producción significa tasas de producción más rápidas sin sacrificar la calidad. Cuando los fabricantes invierten en este tipo de innovaciones, tienden a ver resultados mucho más consistentes en todos sus productos, algo que los clientes definitivamente notan con el tiempo.

Capacidades de Manejo de Materiales de varias Capas

Ser capaz de trabajar con múltiples capas de material se ha vuelto muy importante en el mundo del diseño de zapatos de hoy, ya que los zapatos ahora suelen tener todo tipo de diferentes texturas y combinaciones de tejidos. Las máquinas que pueden manejar configuraciones de materiales tan complicadas aseguran que cada capa se pegue correctamente, lo que significa que el zapato terminado mantiene su forma mejor y se siente más cómodo en el pie. Los fabricantes que han actualizado sus equipos con nuevas tecnologías para el manejo de materiales mixtos informan de importantes mejoras en la eficiencia de la producción. Lo que estamos viendo es que las mejores máquinas no solo crean productos superiores, sino que en realidad abren puertas para los diseñadores que quieren probar nuevas combinaciones de materiales y estilos experimentales. Este tipo de flexibilidad termina traduciéndose en clientes más felices que obtienen zapatos que se ven bien y funcionan aún mejor que antes.

Exposición de Maquinaria Premium para Calzado

Sistema de Pegado por Computadora TH-668MA

El sistema de cementación TH-668MA, controlado por ordenador, se destaca por su control preciso y su funcionamiento eficiente. Lo que hace especial a esta máquina son las bombas de alta precisión combinadas con boquillas ajustables que aseguran que cada gota de pegamento vaya exactamente a donde necesita ir. Esto significa que los productos de mejor calidad salen de la línea y menos material desperdiciado también. El sistema maneja todo tipo de adhesivos sin sudar, además de las opciones de programación que dan a los operadores mucha flexibilidad en comparación con los sistemas más antiguos. Las personas que trabajan con estas máquinas reportan mejoras notables en la forma en que los zapatos encajan después de usarlos. Las líneas de producción funcionan más rápido y el pegamento se aplica exactamente de la manera correcta cada vez, lo que explica por qué tantos fabricantes de zapatos han comenzado a confiar en este equipo como parte de su configuración estándar.

Máquina de Control de Servo Visual TH-688MAS

La máquina de control servo de localización visual TH-688MAS se destaca por su avanzada tecnología de control servo que realmente aumenta la precisión durante las operaciones de montaje de zapatos. Lo que hace especial a esta máquina es su sistema de control de locus visual que ofrece niveles excepcionales de precisión, lo que lleva a zapatos mucho mejor ajustados en general. Los fabricantes que han probado este equipo informan tiempos de producción más rápidos que los métodos manuales tradicionales, a veces reduciendo los errores que requerirían un nuevo trabajo más tarde. Para las empresas que buscan mejorar sus capacidades de fabricación de calzado, esta máquina representa un gran salto adelante en términos de precisión y eficiencia. Las fábricas de calzado que lo usan consistentemente encuentran menos rendimientos debido a los ajustes deficientes, lo que significa clientes más felices y menos desperdicio a largo plazo.

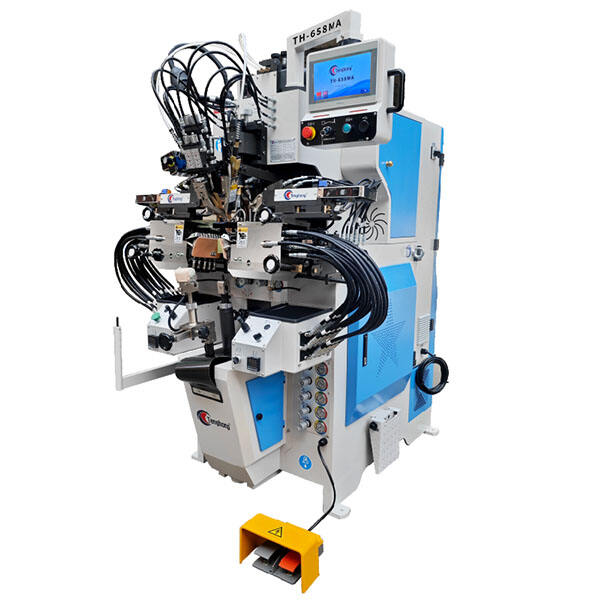

Unidad de Optimización de Tacones Automática TH-658MA

El TH-658MA Automatic Heel Seat Optimizer realmente hace una diferencia cuando se trata de conseguir que el asiento del talón encaje perfectamente. Con controladores PLC incorporados y pantallas táctiles fáciles de usar, esta unidad funciona mucho mejor que los enfoques manuales tradicionales. Maneja cosas como el equilibrio automático y la colocación precisa del pegamento que no es posible a mano. Las personas que han usado la máquina reportan mejoras notables tanto en el nivel de comodidad como en el aspecto de los zapatos terminados. Lo que lo distingue es lo fácil que cambia entre diferentes modos de operación dependiendo de lo que se necesita hacer a continuación, lo que explica por qué tantos fabricantes de zapatos están recurriendo a este sistema en estos días.

Al integrar estas máquinas en tu línea de producción, cada fase de las operaciones de duración del calzado puede mejorarse significativamente con mayor precisión y eficiencia en la salida.

Técnicas Avanzadas para la Maximización del Rendimiento

Integración de Retroalimentación de Mapeo de Presión

El mapeo de presión se ha convertido en un cambio de juego para mejorar la forma en que los zapatos encajan y se sienten en nuestros pies. Cuando los fabricantes observan dónde se acumula la presión dentro de un zapato, detectan puntos de problema que podrían causar ampollas o carecer de un soporte adecuado para el arco. El último equipo de fabricación de zapatos ahora incorpora esta tecnología de detección de presión, permitiendo a los fabricantes modificar los diseños mientras el zapato todavía se está haciendo. Grandes nombres en el calzado deportivo incluyendo Nike y Adidas comenzaron a usar estos sistemas hace varios años. Gastaron mucho dinero en esta tecnología porque vieron valor en crear zapatos de mejor rendimiento. Lo que hace que el mapeo de presión sea tan útil es que da mediciones precisas sobre exactamente cómo se distribuye el peso en diferentes partes del pie. Aunque no todas las marcas han saltado a bordo todavía, los que han reportado menos devoluciones y clientes más felices en general. A medida que más marcas experimenten con este enfoque, es probable que veamos mejoras aún mayores en comodidad y función de nuestros zapatos de todos los días.

Generación de Patrones de Duración Potenciada por IA

La fabricación de calzado está experimentando una gran reforma gracias a la inteligencia artificial, especialmente cuando se trata de crear patrones más duraderos. Estos sistemas inteligentes analizan montañas de datos sobre diferentes formas de pies y cómo las personas usan sus zapatos, y luego diseñan zapatos personalizados que realmente funcionan. Cuando los fabricantes automatizan esta parte de la producción, ven alrededor de un 30% menos de tiempo dedicado a hacer zapatos mientras obtienen mejores resultados en general. Tomemos New Balance como ejemplo. Empezaron a usar herramientas de IA el año pasado y sus trabajadores de fábrica notaron que las cosas iban más suaves y rápidas que antes. La mayoría de los analistas creen que la IA seguirá cambiando la forma en que se fabrican los zapatos, probablemente llevando a tiempos de respuesta más rápidos y productos adaptados exactamente a lo que quieren los clientes. Para las empresas que quieren mantenerse por delante de la curva, tomar en serio la IA en la creación de patrones ya no es solo agradable de tener, se está convirtiendo en esencial si no quieren quedarse atrás de los competidores que ya han adoptado estas tecnologías.

Análisis de Distribución de Esfuerzo entre Componentes

Comprender cómo se propaga el estrés a través de las diferentes partes de los zapatos es muy importante cuando se trata de detener la incomodidad y conseguir un buen ajuste. Cuando observamos de cerca dónde se acumula la presión, detectamos puntos débiles en los diseños antes de que se conviertan en problemas. Estos hallazgos ayudan a los diseñadores a modificar sus creaciones para que los zapatos se mantengan mejor y se sientan más cómodos. Tomemos este ejemplo: si el estrés no se distribuye correctamente, más del 40% de los zapatos podrían terminar fallando de alguna manera. Es por eso que muchas empresas ahora invierten tiempo en hacerlo bien. Las máquinas de costura modernas vienen con tecnología que realmente mide los puntos de estrés durante la producción, detectando problemas desde el principio. Los fabricantes inteligentes que prestan atención a estos detalles tienden a ver menos quejas de los clientes y menos productos devueltos. Más allá de hacer productos duraderos, centrarse en el manejo adecuado del estrés en última instancia hace que la gente sea más feliz con lo que compran, lo que cuenta para algo grande en el mercado de zapatos lleno de gente de hoy.

Mantener la Máxima Eficiencia de la Máquina

Calendarios de Mantenimiento Preventivo

Para que las máquinas de fabricación de zapatos funcionen sin problemas, se requiere un mantenimiento regular. Cuando las empresas se adhieren a las rutinas de mantenimiento estándar, evitan los problemas frustrantes que detienen la producción en sus vías y conducen a reparaciones costosas en el futuro. La mayoría de las tiendas siguen algún tipo de rutina en la que los técnicos hacen revisiones visuales rápidas todos los días, pasan por inspecciones más detalladas una vez a la semana y realizan sesiones de servicio completo al menos una vez al mes. Los números también cuentan una historia. Por ejemplo, las fábricas que mantienen sus equipos de manera adecuada informan un ahorro de entre el 15 y el 30% en costos de reparación anualmente, manteniendo la producción estable a través de turnos. Grandes fabricantes como Singer y Brother han desarrollado guías detalladas de mantenimiento para sus máquinas de coser industriales, mostrando lo serio que se ha vuelto la industria en cuanto a extender la vida útil de los equipos y obtener el máximo valor de cada máquina con el tiempo.

Protocolos de Reemplazo de Piezas de Desgaste

Saber cuándo reemplazar las piezas gastadas de las máquinas de fabricación de zapatos realmente ayuda a reducir los retrasos de producción y mantiene las cosas funcionando sin problemas. Después de años de uso, los componentes como cinturones, rodamientos y cuchillos cortantes tienden a mostrar su antigüedad. Podrían empezar a hacer ruidos extraños o simplemente no funcionar tan bien como solían, lo que normalmente significa que es hora de un intercambio. La mayoría de las fábricas han desarrollado sistemas bastante buenos para rastrear cuando estas piezas necesitan ser cambiadas antes de que causen problemas. Varios fabricantes de calzado han notado verdaderas mejoras después de cumplir con los horarios regulares de reemplazo. Sus máquinas funcionan mejor, la producción fluye más consistentemente, y los productos terminados se ven más bonitos también. Aunque se cuesta dinero al principio mantener el equipo de manera adecuada, la mayoría de los gerentes de plantas experimentados le dirán que arreglar los problemas temprano ahorra mucho más dinero que esperar a que algo se rompa por completo.

Gestión de Actualizaciones de Software

Actualizar el software de los equipos de fabricación de zapatos no es solo una buena práctica, es esencial si los fabricantes quieren que sus máquinas funcionen a plena capacidad mientras se mantienen protegidos de las amenazas digitales. Las versiones antiguas de software crean todo tipo de problemas. Los conflictos de compatibilidad son comunes, y siempre existe el riesgo de que los hackers encuentren debilidades que podrían cerrar líneas de producción enteras. La mayoría de las empresas inteligentes se adhieren a los horarios de actualización regulares de acuerdo con lo que funciona mejor en su sector. Cuando las empresas mantienen sus sistemas actualizados, obtienen un mejor rendimiento y acceso a herramientas más nuevas que hacen que las máquinas de fabricación de calzado hagan más que nunca. Los proveedores de software suelen sugerir hacer estas actualizaciones cuando la fábrica no está ocupada para que nadie se quede esperando a que las cosas funcionen correctamente después de que una actualización salga mal. A veces las cosas no van perfectamente incluso con una planificación cuidadosa.

Equilibrar la Velocidad y la Precisión del Ajuste

Rendimiento vs Métricas de Confort

Encontrar la combinación correcta entre hacer zapatos lo suficientemente rápidos para mantenerse al día con la demanda pero todavía lo suficientemente cómodos para los pies de la gente es realmente importante si las empresas quieren clientes felices. La mayoría de los fabricantes de zapatos tienen dificultades para mantener sus líneas de montaje en movimiento rápido y al mismo tiempo asegurarse de que cada par se sienta bien cuando se usa. Algunos fabricantes inteligentes han comenzado a usar tecnologías especiales de ajuste que ajustan los ajustes de la máquina basándose en lo que la ingeniería humana dice que funciona mejor para diferentes formas de pies, todo sin ralentizar demasiado todo el proceso. Los estudios muestran que en realidad hay una compensación que está sucediendo en algún lugar - empujar las velocidades de producción demasiado alto y el ajuste tiende a sufrir, lo que significa que los clientes se molestan por sus nuevas compras. Es por eso que los gerentes de fábrica necesitan observar constantemente cómo los cambios en el ritmo de fabricación se traducen en experiencias del mundo real para los compradores que caminan con estos zapatos día tras día.

Consideraciones sobre la Flexibilidad de Materiales

La elección de los materiales adecuados hace toda la diferencia en cuanto a la comodidad y la rapidez con que se pueden hacer los zapatos. Las máquinas de fabricación de zapatos modernas necesitan trabajar bien con diferentes tipos de materiales que permitan a los diseñadores ser creativos pero mantener la producción en buen ritmo. Hemos visto algunos desarrollos interesantes últimamente con materiales sintéticos que en realidad se sienten muy cerca de las telas naturales, dando a los fabricantes más opciones sin ralentizar la línea de montaje. Las empresas han estado probando estos nuevos materiales durante años, y los comentarios de los clientes muestran que la gente realmente nota la diferencia en los niveles de confort. Lo emocionante es que estas mejoras en los materiales no solo están haciendo que los zapatos sean mejores para los usuarios, también están ayudando a las fábricas a producir más pares cada día sin sacrificar los estándares de calidad.

Programas Personalizados de Confección por Tipo de Calzado

Es muy importante que se establezcan programas personalizados y duraderos para los diferentes tipos de zapatos si los fabricantes quieren que se ajusten bien y que la producción sea eficiente. Al construir máquinas duraderas, los fabricantes necesitan pensar en qué tipo de zapatos están haciendo, cómo la gente realmente los usará, y quiénes serán sus clientes. Las empresas que cambian a estos enfoques personalizados a menudo ven que sus ventas aumentan porque terminan creando productos que realmente coinciden con lo que quieren los consumidores. Las personas que trabajan con equipos de fabricación de calzado lo saben muy bien, han visto una y otra vez cómo ajustar los procesos basados en tipos específicos de calzado conduce a clientes más felices y mejores resultados para las empresas en todos los ámbitos.

Productos Mencionados:

Echa un vistazo más de cerca a los últimos desarrollos que dan forma a la fabricación moderna de zapatos a través de empresas como Guangdong Tenghong Machinery Technology Co., LTD. Este fabricante se ha hecho conocido por crear maquinaria especializada para la producción de zapatos. Entre sus innovaciones se encuentran sistemas con tecnología de servocontrol de trayectoria visual y máquinas automáticas de pie duradero que abordan los desafíos del mundo real que enfrentan los fabricantes de calzado hoy en día. Lo que distingue a estas soluciones es cómo funcionan en las plantas de fábrica. Las máquinas ayudan a reducir significativamente el tiempo de producción sin comprometer la calidad del producto. Muchos operadores de calzado reportan mejoras notables tanto en las tasas de producción como en la seguridad de los trabajadores desde que implementaron estos sistemas avanzados en sus procesos de flujo de trabajo.