Повышение эффективности производства обуви с помощью автоматизированных машин для натяжки

Основные характеристики современных автоматизированных машин для натяжки

Гидравлические системы управления для точности

Сегодняшние автоматизированные долговечные машины оснащены гидравлическими системами, которые повышают точность при изготовлении обуви. Эти гидравлические системы дают производителям гораздо лучший контроль, что имеет большое значение при выполнении тонких работ, таких как операции с клинцом, где даже небольшие ошибки могут испортить целую партию. Что действительно помогает сократить количество ошибок, так это функция управления замкнутой цепью, встроенная в большинство современных систем. Производители обуви считают это особенно полезным, поскольку они могут работать с различными толщинами материалов, сохраняя при этом хорошее качество сцепления на протяжении всего процесса. Эта адаптивность играет большую роль в обеспечении того, чтобы конечная продукция соответствовала всем стандартам качества.

Механизмы быстрой смены щипцов

Современное обувное оборудование оснащено чем-то очень крутым, называемым системой быстрого изменения щипцов. Эти встроенные механизмы позволяют операторам очень быстро менять различные виды клинцев, что сокращает время простоя машин и обеспечивает бесперебойный процесс производства. Для рабочих на фабрике, которые занимаются различными моделями обуви, это означает, что они могут переходить от одного стиля к другому, не тратя много часов на настройку инструментов. Представьте, что вы можете сделать кроссовки и ботинки за несколько минут, а не за несколько часов. Такая гибкость имеет огромное значение при попытке удовлетворить заказы клиентов на разных рынках. Возможность быстро адаптироваться не просто удобна, но и критически важна для сохранения конкурентоспособности в отрасли, где тенденции меняются практически за одну ночь.

Регулируемые контроллеры давления для гибкости материала

Современные автоматизированные долговечные машины поставляются с регулировкой давления, которая может быть регулирована в зависимости от того, на каком материале работается, будь то прочная кожа или более мягкие синтетические материалы. Возможность настраивать эти настройки дает производителям реальную гибкость при работе своих производственных линий. В конце концов, разные материалы нуждаются в разном обращении. Кожа требует большего давления, чем, скажем, микроволокно. Данные отрасли показывают, что когда фабрики инвестируют в машины с лучшими опциями управления давлением, они, как правило, видят более прочные продукты, которые также продержатся дольше. Благодаря возможности точной настройки производители больше не просто догадываются о настройках. Они могут отрегулировать все для каждой партии, что имеет большое значение для того, как хорошо готовые продукты выглядят и как долго они будут работать, независимо от того, какой материал в конечном итоге проходит через машину.

Преимущества автоматической натяжки в производстве обуви

Сокращение затрат на рабочую силу за счет автоматизации

Когда дело доходит до автоматизированных долговечных машин, они действительно уменьшают необходимость практической работы, что означает большую экономию на ежедневных расходах. Согласно различным исследованиям и словам людей из отрасли, заводы могут сэкономить около 30% на расходах на рабочую силу, если пойти по этому пути. И деньги, которые вы сэкономили, тоже не просто сидят там. Компании, как правило, реинвестируют эти средства в такие вещи, как лучшее оборудование или разработку новых продуктов для рынка. Некоторые предприятия даже используют дополнительные деньги для обучения существующих сотрудников или расширения деятельности в других местах. В любом случае, суть в том, что автоматизация помогает сохранить конкурентоспособность производства, при этом эффективно управляя бюджетом.

Постоянное качество при массовом производстве

Когда дело доходит до обуви, автоматизация действительно помогает сохранить консистенцию во всех производимых парах. Качество остается практически одинаковым от одной партии к другой, что означает, что клиенты получают то, что они ожидают каждый раз. Эти современные долговечные машины на самом деле имеют встроенные в них довольно крутые датчики, которые делают на месте настройки во время производства. Мы видим, что уровень дефектов значительно снизился с тех пор, как мы начали использовать автоматизированные системы на наших заводах. Недавние проверки QC показали, что количество неисправных обуви уменьшилось примерно на 30% по сравнению с ручными процессами. Такое улучшение говорит о том, насколько надежными и точными могут быть эти автоматизированные установки при правильном обслуживании.

1600+ Пар За 8-Часовую Смену Эффективность

Современные автоматизированные долговечные машины могут выпускать около 1600 пар в течение восьмичасового рабочего дня, что занимало бы несколько дней при использовании традиционных методов. Эти цифры подтверждаются недавними исследованиями производства и данными заводов по производству обуви по всей Азии. При такой производительности производители не просто не отстают от заказов, они фактически опережают их. Продукция отправляется вовремя, при этом соблюдаются стандарты качества на протяжении всего производства. Некоторые небольшие предприятия даже сообщили о удвоении производства с момента перехода на эти автоматизированные системы в прошлом году.

Интеграция автоматизированных машин для фиксации обуви в производственные линии

Совместимость с существующими машинами для стачивания обуви

Добавление автоматических протяжных устройств к существующему оборудованию для шитья обуви имеет смысл для большинства производителей, которые хотят сократить производственные сбои. Конструкция этих машин позволяет им встраиваться прямо в текущие установки, чтобы заводы могли увеличить свою производительность, не разрывая все на части и начиная сначала. Согласно недавней статистике, компании, интегрирующие эти системы, получают лучшие результаты на производственной линии, поскольку они устраняют узкие места при переходе от работы по пошиву к постоянной стадии. Для производителей обуви, пытающихся идти в ногу с спросом, управляя затратами, обеспечение того, чтобы все эти различные части машин работали вместе, продолжает быть одним из тех умных шагов, который действительно окупается в реальных операциях.

Синхронизация рабочих процессов с системами полировки

Когда производители объединяют автоматизированные долговечные машины со своими системами полировки, они получают гораздо более плавный производственный процесс. Чтобы эти различные части работали вместе, заводы экономили время на производстве, уменьшая те фрустрирующие узкие места, которые замедляют процесс между стадией длительного и полирования. Некоторые реальные испытания показывают, что на заводах выпуск продукции увеличивался примерно на 20%, когда эти системы работали как одно целое, а не как отдельные подразделения. Помимо того, что они двигаются быстрее по линии, существует заметное улучшение в том, как хорошо готовые туфли выглядят и чувствуют себя. Для компаний, которые сегодня производят обувь, возможность общения между этими системами делает всю разницу в сохранении конкурентоспособности без ущерба для стандартов качества.

Протоколы обслуживания для продления срока службы

Хорошие методы технического обслуживания имеют решающее значение для обеспечения бесперебойного функционирования автоматизированных долговечных машин на протяжении многих лет. Когда компании придерживаются регулярных проверок и профилактических мер, они уменьшают количество разочаровывающих неожиданных сбоев, которые приостанавливают производство. Слишком многие заводы сообщают, что их оборудование на 30 процентов более долговечно, когда правильное обслуживание становится частью рутины, а не последующей проблемой. Для производителей, вкладывающих значительные средства в технологии автоматизации, эти процедуры обслуживания не только не требуют ремонта, они на самом деле защищают прибыль, обеспечивая при этом постоянное качество своих производственных линий день за днем.

Лучшие модели автоматизированных машин для наклеивания мыска для производителей

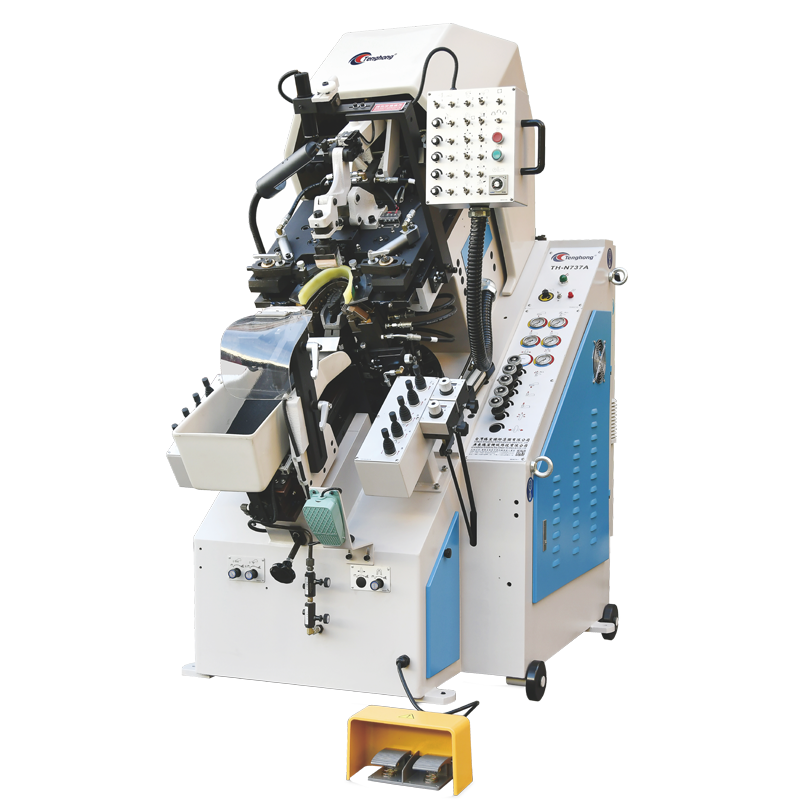

TH-N737A: Гидравлическая машина для наклеивания мыска с 9 щупами

Что делает TH-N737A особенным, так это система с девятью щипцами, которая была построена с нуля, чтобы эти пальцы держались как следует. Как гидравлический шлифователь, он сокращает время производства, сохраняя при этом качество продукции в соответствии с партиями. Работники заводов, перешедшие на эту машину, говорят о том, как быстрее они могут изготавливать обувь, не жертвуя деталями. Спецификации на бумаге показывают всевозможные гидравлические элементы управления, но самое главное, насколько точно он обрабатывает тонкий процесс формирования при изготовлении обуви. Для любого производителя обуви, получение такого уровня контроля означает меньше отказов и более счастливых клиентов в конце концов.

TH-N737MA: Машина для склеивания с автоматическим лотком для клея

TH-N737MA внедряет технологию автоклея прямо в цементирующую часть производства, давая заводам реальный рост эффективности. Эта цементирующая машина отличается тем, что она уменьшает трату клея и экономит деньги на повседневной работе. Мы видели, как использование материалов увеличилось примерно на 15% в некоторых случаях. Автоматическая система клея означает, что больше не нужно наносить клеящие материалы руками, что, по словам наших клиентов, значительно ускоряет процесс. Один из производителей упомянул, что они сократили время установки вдвое после перехода на эту модель. Отзывы клиентов постоянно указывают на более быстрые производственные циклы, сохраняя при этом те же высокие стандарты качества, которые требуют их продукты.

TH-N738A/B: Компьютеризированные системы управления памятью

Серия TH-N738A/B оснащена компьютером с управлением памятью, что действительно увеличивает возможности производителей на производственном этаже. С помощью этих систем на заводах можно хранить десятки различных моделей обуви прямо в машине. Настройка становится намного быстрее, поскольку рабочим не нужно вручную корректировать все каждый раз, когда они меняют стили. Руководители заводов сообщают, что такая гибкость помогает им лучше реагировать на изменения заказов в последнюю минуту или на новые тенденции. За всем этим стоит довольно надежная технология, которая позволяет машинам работать быстрее, но при этом не отстает от того, что будет в следующем этапе производства.

Будущие тенденции в автоматизации производства обуви

Процессы накладывания под управлением ИИ

Производство обуви находится на грани трансформации благодаря системам автоматизации ИИ, которые могут настраивать длительные процессы на ходу. Компании, уже применяющие эти технологии, сообщают о 20% большей эффективности на своих производственных линиях, согласно ранним отчетам с заводов по всей Европе и Азии. По мере того как модели машинного обучения становятся умнее со временем, мы видим, что для выполнения таких задач, как длительность, где точность имеет наибольшее значение, требуется меньше рабочих. Этот сдвиг не только ускоряет процесс, но и создает более стабильное качество в различных партиях обуви, выходящих с конвейера.

Энергоэффективные конструкции производственных машин

В будущем разработчики автоматизированных долговечных машин будут сосредоточены на том, чтобы сделать их более энергоэффективными, чтобы сократить расходы на эксплуатацию и при этом улучшить экологию планеты. Последние версии этих машин потребляют значительно меньше энергии, чем старые, что именно то, что правительства по всему миру хотят видеть в рамках своих инициатив по экологически чистому производству. Когда компании переходят на новые энергосберегающие модели, они удовлетворяют всем этим нормативным требованиям, не расстраиваясь на счета за электроэнергию. Плюс, этот шаг дает им преимущество над конкурентами, которые не сделали подобных обновлений в своих производственных линиях.

Модульные обновления для устаревших систем

Производители все чаще обращаются к модернизации модулей, чтобы улучшить старые оборудования, не порвав их и не начиная с чистого листа. Почему этот подход так привлекателен? Для начала, это экономит деньги по сравнению с заменой целых систем. Плюс, во время реализации происходит гораздо меньше простоев, так как производство не должно полностью останавливаться. Данные отрасли показывают что-то интересное. Слишком много заводов сообщают, что их модернизация происходит на 40% быстрее, когда они переходят на модульные. Эта скорость имеет большое значение на современном конкурентном рынке обуви, где тенденции быстро меняются. Производители обуви могут обеспечить бесперебойную работу своих машин, но при этом внедрять новые технологии в своем собственном темпе. Красота модульных решений заключается в их способности преодолеть разрыв между устаревшими заводскими установками и современными производственными требованиями без необходимости вложения огромных капиталов.