Компания Guangdong Tenghong Machinery Technology Co., Ltd., основанная в 2000 году и расположенная в Хоуцзе, Дунгуань, является ведущей производителем оборудования для производства обуви и надежным поставщиком B2B для обувных фабрик по всему миру. В течение более чем двух десятилетий Tenghong специализируется на проектировании, производстве и продаже высокотехнологичного промышленного оборудования для производства обуви, сочетающего точность, долговечность и автоматизацию, чтобы удовлетворить растущий спрос мировой обувной промышленности.

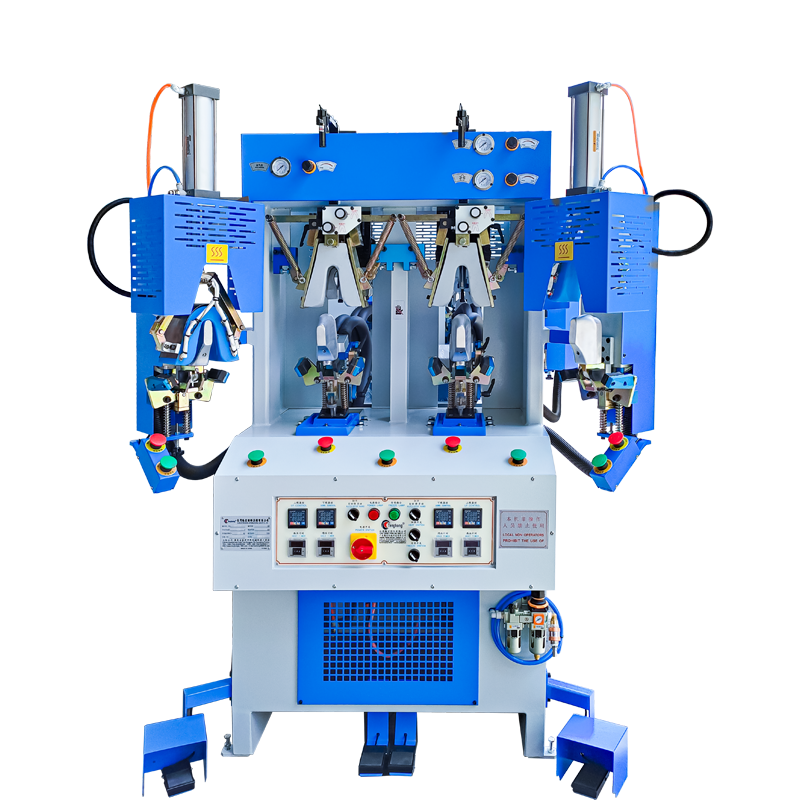

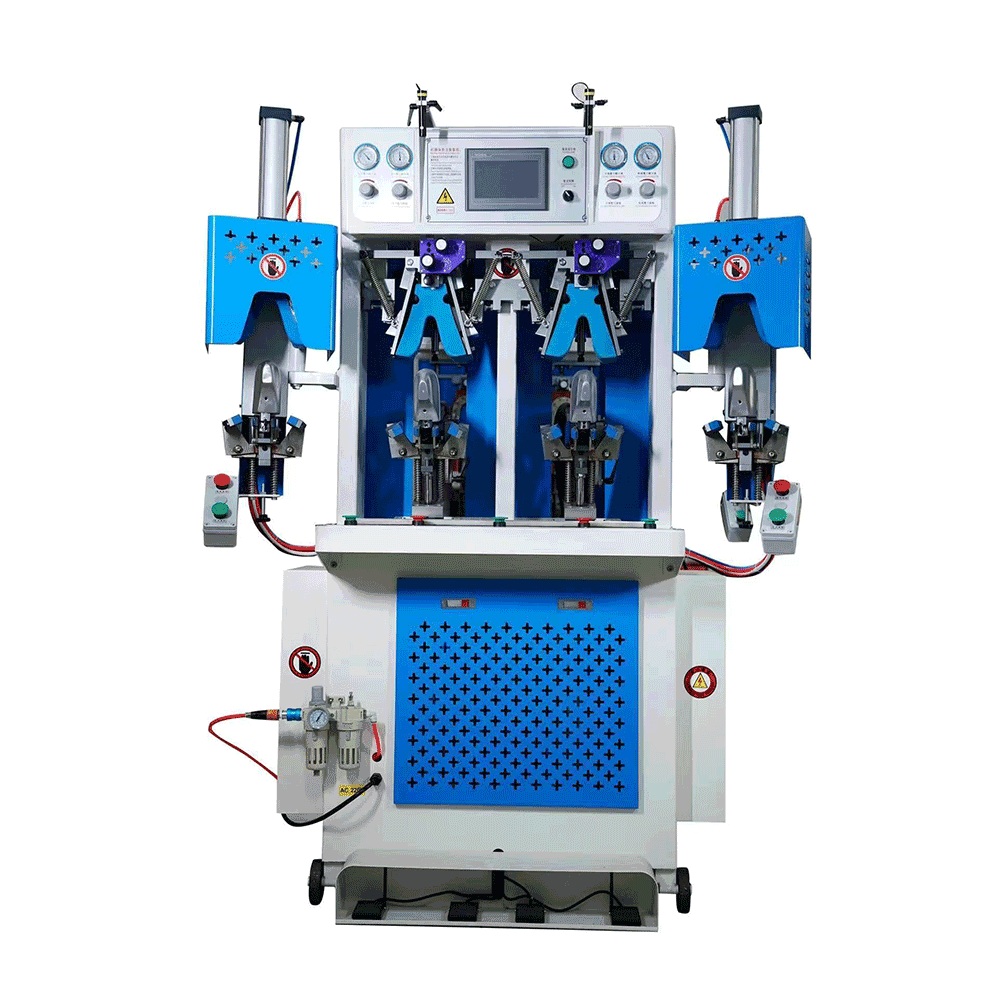

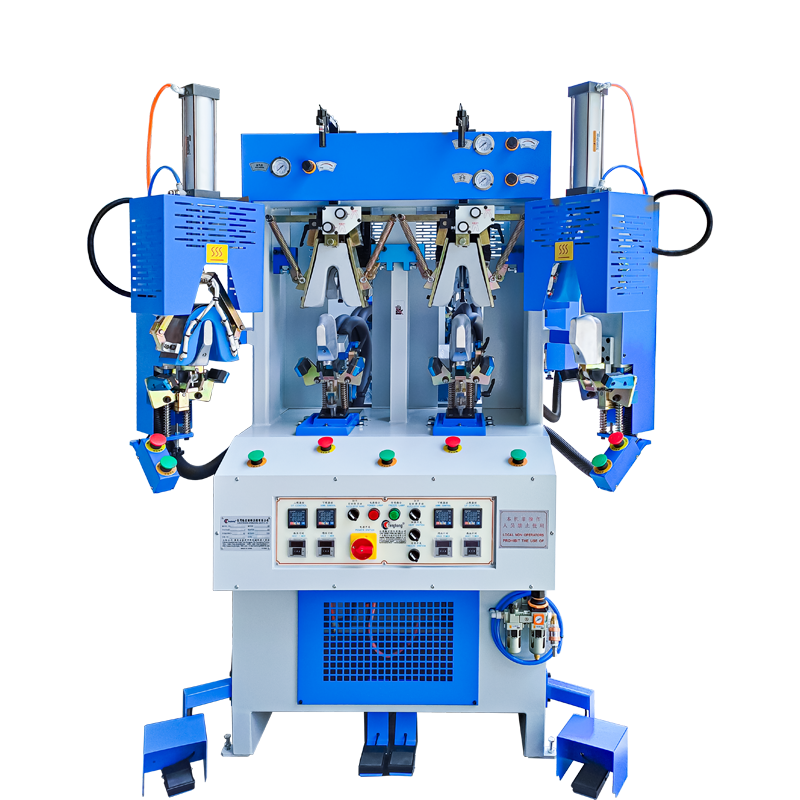

Обширный портфель продукции компании включает высокоскоростные швейные машины, автоматические линии для сборки обуви, прессы для вулканизации, оборудование для обрезки и полировки подошв, а также комбинированные многофункциональные машины, подходящие для производства кожаной, текстильной и синтетической обуви. Все машины спроектированы для работы с высокой точностью, низким уровнем шума, энергоэффективностью и минимальными отходами материалов. Компания Tenghong использует модульные конструкции, позволяющие производителям быстро адаптировать формы и настройки для различных стилей обуви, повышая гибкость и эффективность производства.

Основой конкурентного преимущества Tenghong является команда исследований и разработок, в которую входят более 150 высококвалифицированных инженеров, техников и отраслевых экспертов. Команда постоянно занимается инновациями, внедряя автоматизацию, интеллектуальные системы управления и мониторинг с поддержкой IIoT в оборудование, что позволяет осуществлять прогнозное техническое обслуживание, анализ производства в режиме реального времени и дистанционную диагностику. Эти инновации не только сокращают время простоя, но и оптимизируют распределение рабочей силы и общие производственные затраты для клиентов B2B.

Машины Tenghong соответствуют стандартам качества CE и ISO, что отражает строгие производственные протоколы и международную сертификацию, и поэтому подходят для заводов по всей Юго-Восточной Азии, Европе и другим глобальным рынкам. Компания поддерживает строгий контроль качества на каждом этапе — от выбора сырья, изготовления прецизионных компонентов, сборки до финального тестирования производительности — гарантируя, что каждая машина, поставленная клиентам, будет надежно работать в условиях постоянной интенсивной эксплуатации.