Steigerung der Schuhproduktivität durch automatisierte Montagemaschinen

Wichtige Merkmale moderner automatisierter Letzmaschinen

Hydraulische Antriebssysteme für Präzision

Die heutigen, automatisierten, langlebigen Maschinen sind mit hydraulischen Systemen ausgestattet, die die Präzision bei der Schuhherstellung erhöhen. Diese Hydraulik gibt den Herstellern eine viel bessere Kontrolle, was sehr wichtig ist, wenn man sehr kleine Arbeiten wie Zangengreifvorgänge macht, bei denen selbst kleine Fehler eine ganze Charge ruinieren können. Was wirklich hilft, Fehler zu reduzieren, ist die in den meisten modernen Systemen integrierte Schließschleifsteuerung. Schuhmacher finden dies besonders nützlich, weil sie mit verschiedenen Materialstärken arbeiten können, während sie dennoch eine gute Griffqualität während des gesamten Prozesses beibehalten. Diese Anpassungsfähigkeit spielt eine große Rolle, um sicherzustellen, dass die Endprodukte den Qualitätsstandards überall entsprechen.

Schnellwechsel-Zangenmechanismen

Moderne Schuhherstellergeräte sind mit etwas ziemlich Coolem ausgestattet, das sich schnell wechselnde Zangensysteme nennt. Diese eingebauten Mechanismen ermöglichen es den Bedienern, verschiedene Arten von Zangen super schnell auszutauschen, was die Ausfallzeiten der Maschine verkürzt und die Produktion reibungslos voranbringt. Für Fabrikarbeiter, die mit allen möglichen Schuhmodellen zu tun haben, bedeutet dies, dass sie von einem Stil zum anderen wechseln können, ohne stundenlang Werkzeuge anzupassen. Stellen Sie sich vor, Sie machen in wenigen Minuten Sneakers und nicht Stunden Stiefel. Diese Flexibilität macht einen großen Unterschied, wenn man versucht, Kundenbestellungen auf verschiedenen Märkten zu erfüllen. Schnell anzupassen ist nicht nur praktisch, sondern auch entscheidend, um in einer Branche, in der sich Trends fast über Nacht ändern, wettbewerbsfähig zu bleiben.

Einstellbare Druckkontrollen für Materialflexibilität

Moderne, automatisierte, dauerhafte Maschinen verfügen über Druckregelungen, die je nach Werkstoff angepasst werden können, ob es sich um hartes Leder oder weichere Kunststoffe handelt. Die Möglichkeit, diese Einstellungen zu optimieren, gibt den Herstellern echte Flexibilität beim Betrieb ihrer Produktionslinien. Verschiedene Materialien brauchen schließlich eine andere Behandlung. Leder erfordert mehr Druck als Mikrofasermischungen. Industrieinformationen zeigen, dass Fabriken, die in Maschinen mit besseren Druckregelungsmöglichkeiten investieren, in der Regel auch stärkere Produkte sehen, die länger halten. Durch präzise Einstellungen können Hersteller nicht mehr nur raten. Sie können alles für jede Charge fein einstellen, was einen großen Unterschied macht, wie gut die fertigen Produkte aussehen und halten, unabhängig davon, welches Material am Ende durch die Maschine geht.

Vorteile der automatisierten Dauerformbearbeitung in der Schuhproduktion

Reduzierte Arbeitskosten durch Automatisierung

Wenn es um automatisierte dauerhafte Maschinen geht, reduzieren sie wirklich die Notwendigkeit von praktischer Arbeit, was große Einsparungen bei den täglichen Kosten bedeutet. Nach verschiedenen Studien und dem, was die Leute in der Branche sagen, können Fabriken etwa 30% an ihren Arbeitskosten sparen, wenn sie diesen Weg gehen. Das Geld, das gespart wurde, sitzt auch nicht einfach da. Unternehmen investieren diese Mittel in Dinge wie bessere Ausrüstung oder die Entwicklung neuer Produkte für den Markt. Einige Unternehmen nutzen das zusätzliche Geld sogar, um bestehende Mitarbeiter auszubilden oder ihre Tätigkeit an anderer Stelle auszubauen. Wie auch immer, die Schlussfolgerung ist, dass Automatisierung hilft, die Produktion wettbewerbsfähig zu halten und gleichzeitig die Budgets effektiv zu verwalten.

Konsistente Qualität bei Massenproduktion

Wenn es um die Herstellung von Schuhen geht, hilft die Automatisierung wirklich, die Konsistenz aller produzierten Paare zu wahren. Die Qualität bleibt von einer Charge zur nächsten nahezu gleich, was bedeutet, dass die Kunden jedes Mal bekommen, was sie erwarten. Diese modernen, langlebigen Maschinen haben tatsächlich einige ziemlich coole Sensoren, die direkt in sie eingebaut sind, die während der Produktion an Ort und Stelle Änderungen vornehmen. Wir haben gesehen, dass unsere Fehlerrate ziemlich zurückging, seit wir mit automatisierten Systemen in unseren Fabriken begonnen haben. Einige kürzlich durchgeführte QC-Kontrollen zeigten eine Reduzierung der Anzahl fehlerhafter Schuhe um etwa 30% im Vergleich zu manuellen Verfahren. Diese Art von Verbesserung sagt viel darüber aus, wie zuverlässig und genau diese automatisierten Einrichtungen sein können, wenn sie richtig gewartet werden.

1600+ Paare pro 8-Stunden-Schicht Effizienz

Moderne, automatisierte, dauerhafte Maschinen können während eines achtstündigen Arbeitstages etwa 1600 Paare produzieren, was bei herkömmlichen Methoden Tage dauern würde. Die Zahlen stimmen mit den jüngsten Produktionsumfragen und den Daten von Schuhfabriken in ganz Asien überein. Mit dieser Art von Durchsatz halten die Hersteller nicht nur mit den Aufträgen Schritt, sie bleiben ihnen sogar voraus. Die Produkte werden pünktlich versandt, während gleichzeitig ein gleichbleibender Qualitätsstandard während der gesamten Produktionsphase aufrechterhalten wird. Einige kleinere Betriebe haben sogar berichtet, daß ihre Produktion sich seit der Umstellung auf diese automatisierten Systeme im letzten Jahr verdoppelt hat.

Integration von Automatisierten Dauer-Maschinen in Produktionslinien

Kompatibilität mit bestehenden Schuhnäherei-Maschinen

Die Zugabe automatisierter Lasters zu bestehenden Schuhnahtgeräten ist für die meisten Hersteller sinnvoll, die Produktionsschluckauffälle reduzieren möchten. Das Design dieser Maschinen ermöglicht es ihnen, sich direkt in die aktuellen Einrichtungen einzuschließen, so dass Fabriken ihre Produktion steigern können, ohne alles auseinanderzureißen und neu zu beginnen. Nach einigen aktuellen Branchenstatistiken sehen Unternehmen, die diese Systeme integrieren, eine bessere Leistung entlang der Produktionslinie, weil sie Engpässe beseitigen, wenn sie von der Näharbeit zur dauerhaften Phase übergehen. Für Schuhhersteller, die versuchen, mit der Nachfrage Schritt zu halten und gleichzeitig die Kosten zu managen, ist es weiterhin eine der klugen Schritte, die sich im realen Betrieb auszahlen.

Ablaufsynchronisation mit Schleifsystemen

Wenn Hersteller automatisierte, langlebige Maschinen mit ihren Poliersystemen verbinden, wird der Produktionsprozess viel reibungsloser. Wenn diese verschiedenen Teile zusammenarbeiten, sparen Fabriken Zeit bei der Produktion und reduzieren gleichzeitig die frustrierenden Engpässe, die alles zwischen dem Halten und dem Polieren verlangsamen. Einige reale Tests zeigen, dass Fabriken eine um 20% bessere Produktion erlebten, wenn diese Systeme als eine statt separater Einheiten arbeiteten. Neben schnellerem Durchlaufen der Linie gibt es eine spürbare Verbesserung, wie gut die fertigen Schuhe aussehen und sich anfühlen. Für Unternehmen, die heute Schuhe herstellen, macht das, dass diese Systeme miteinander sprechen, den Unterschied, um wettbewerbsfähig zu bleiben, ohne Qualitätsstandards zu opfern.

Wartungsprotokolle für Langzeitnutzung

Gute Wartungsverfahren sind entscheidend, wenn es darum geht, automatische, langlebige Maschinen über Jahre hinweg reibungslos zu betreiben. Wenn Unternehmen sich an regelmäßige Kontrollen und vorbeugende Maßnahmen halten, verringern sie die Frustration, wenn die Produktion überraschend ausfällt. Die Zahlen bestätigen dies. Zu viele Fabriken berichten, daß ihre Geräte um etwa 30 Prozent länger arbeiten, wenn eine ordnungsgemäße Wartung Teil der Routine und nicht ein Nachdenken ist. Für Hersteller, die stark in Automatisierungstechnologie investieren, geht es bei diesen Wartungsroutinen nicht nur darum, Reparaturen zu vermeiden, sondern sie schützen tatsächlich das Endergebnis und gewährleisten gleichzeitig eine gleichbleibende Qualität ihrer Produktionslinien Tag für Tag.

Top-Automatisierte Dauergeräte Modelle für Hersteller

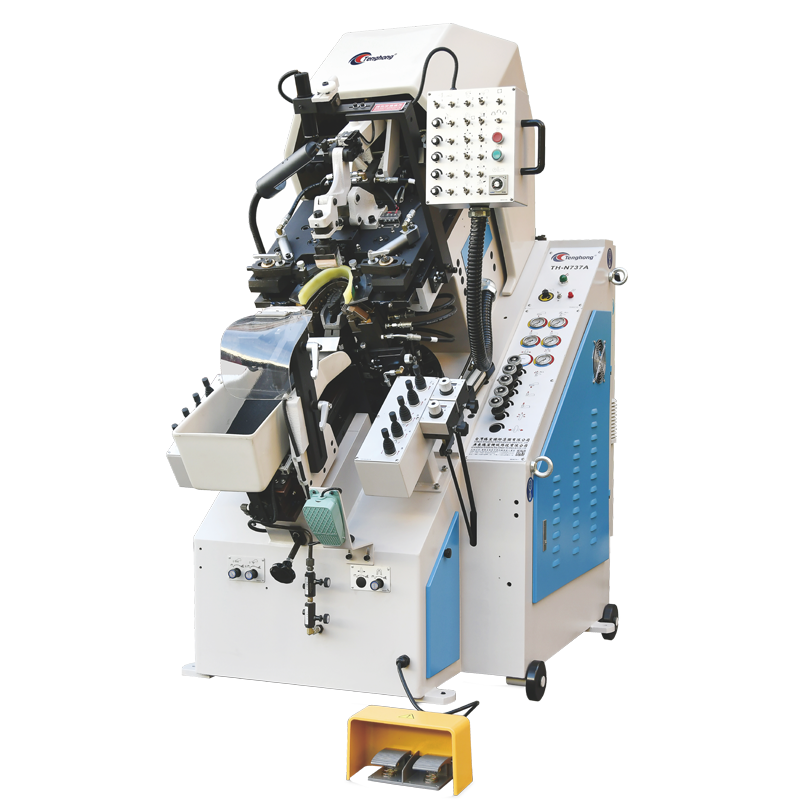

TH-N737A: 9-Zangen Hydraulischer Zehen-Dauer

Was den TH-N737A besonders macht, ist sein neunmaler Zangen-System, das von Grund auf so konstruiert wurde, dass diese Zehen genau richtig halten. Als hydraulischer Zehenläufer verringert er die Herstellungszeit und hält gleichzeitig die Produktqualität in den Chargen gleich. Werke, die auf diese Maschine umgestellt haben, sprechen davon, wie viel schneller sie Schuhe herstellen können, ohne die Detailarbeit zu opfern. Die Spezifikationen auf dem Papier zeigen alle möglichen ausgefallenen hydraulischen Steuerungen, aber was am wichtigsten ist, ist, wie genau es den heiklen Formbildungsprozess beim Schuhmachen handhabt. Für jeden in der Schuhindustrie bedeutet ein solches Maß an Kontrolle weniger Ablehnungen und zufriedenere Kunden am Ende der Linie.

TH-N737MA: Klebemaschine mit Automatikkleebrett

Der TH-N737MA bringt Auto-Klebetechnologie direkt in den Zementteil der Fertigung, was den Fabriken einen echten Effizienzschub gibt. Diese Zementmaschine zeichnet sich dadurch aus, daß sie weniger Kleber verschwendet und bei den täglichen Arbeiten Geld spart. Wir haben gesehen, dass der Materialverbrauch in einigen Fällen um 15% gestiegen ist. Das automatische Klebsystem bedeutet, dass man keine klebrigen Dinge mehr anbringt, was unsere Kunden uns sagen, dass es die Dinge erheblich beschleunigt. Ein Hersteller erwähnte, dass er die Einrichtungszeit nach dem Wechsel zu diesem Modell um die Hälfte verkürzte. Die Rückmeldungen der Kunden weisen immer wieder auf schnellere Produktionszyklen hin, während gleichzeitig die gleichen hohen Qualitätsstandards beibehalten werden, die ihre Produkte verlangen.

TH-N738A/B: Computerisierte Speichersysteme

Die TH-N738A/B-Serie verfügt über Computerspeichersteuerungen, die die Leistungen der Hersteller auf der Produktionsfläche wirklich verbessern. Mit diesen Systemen können Fabriken Dutzende von verschiedenen Schuhentwürfen und -einstellungen direkt in der Maschine selbst speichern. Die Einrichtung wird viel schneller, da die Arbeiter nicht jedes Mal, wenn sie die Stile wechseln, manuell alles anpassen müssen. Die Fabrikmanager berichten, daß diese Flexibilität ihnen hilft, besser auf Last-Minute-Veränderungen oder neue Trends zu reagieren. Hinter all dem steckt eine ziemlich solide Technologie, die es den Maschinen ermöglicht, schneller zu arbeiten und gleichzeitig mit dem Schritt zu halten, was als nächstes im Produktionsplan kommt.

Zukünftige Trends in der Automatisierung der Schuhproduktion

Künstlich-intelligenzgesteuerte adaptive Dauerprozesse

Die Schuhindustrie steht dank KI-Automatisierungssystemen am Rande der Transformation, die dauerhafte Prozesse im Handumdrehen anpassen können. Unternehmen, die diese Technologien bereits einsetzen, berichten von einer um etwa 20% höheren Effizienz in ihren Produktionslinien, wie frühe Berichte von Fabriken in ganz Europa und Asien zeigen. Da sich die Modelle des maschinellen Lernens im Laufe der Zeit klüger machen, sehen wir weniger Arbeiter, die für Aufgaben wie Dauerhaftigkeit benötigt werden, wo Präzision am wichtigsten ist. Diese Verschiebung beschleunigt nicht nur die Dinge, sondern schafft auch eine gleichbleibendere Qualität für verschiedene Partien von Schuhen, die von der Montagelinie kommen.

Energieeffiziente Produktionsmaschinen-Designs

Die Entwickler von dauerhaften Maschinen konzentrieren sich auf die Zukunft und machen sie energieeffizienter, damit sie die Betriebskosten senken und gleichzeitig die Umwelt schonen können. Die neuesten Versionen dieser Maschinen verbrauchen deutlich weniger Strom als ältere, was Regierungen auf der ganzen Welt genau wollen, als Teil ihrer grünen Fertigungsinitiativen. Wenn Unternehmen auf diese neuen, energieeinsparenden Modelle umsteigen, erfüllen sie alle diese regulatorischen Anforderungen, ohne die Stromrechnung zu verlieren. Außerdem gibt ihnen dieser Schritt einen Vorteil gegenüber Konkurrenten, die ihre Produktionslinien nicht ähnlich verbessert haben.

Modulare Upgrades für bestehende Systeme

Die Hersteller wenden sich zunehmend modularen Upgrades zu, um alte Geräte zu verbessern, ohne alles auseinander zu reißen und neu zu beginnen. Warum ist diese Methode so attraktiv? Für den Anfang spart es Geld im Vergleich zum Ersetzen ganzer Systeme. Außerdem gibt es viel weniger Ausfallzeiten während der Implementierung, da die Produktion nicht komplett gestoppt werden muss. Branchendaten zeigen etwas Interessantes. Zu viele Fabriken berichten, dass sie ihre Upgrades um 40% schneller machen, wenn sie modular werden. Diese Geschwindigkeit ist in der heutigen, wettbewerbsorientierten Schuhindustrie von großer Bedeutung, wo sich die Trends schnell ändern. Schuhhersteller können ihre Maschinen reibungslos laufen lassen und gleichzeitig neue Technologien in ihrem eigenen Tempo einfließen lassen. Die Schönheit modularer Lösungen liegt in ihrer Fähigkeit, die Lücke zwischen veralteten Fabrik-Einrichtungen und modernen Produktionsanforderungen zu schließen, ohne massive Investitionen zu erfordern.