Amélioration de l'efficacité de la production de chaussures avec des machines de lasting automatisées

Caractéristiques principales des machines de montage automatisées modernes

Systèmes d'opération hydraulique pour une précision accrue

Les machines automatiques de longue durée sont équipées de systèmes hydrauliques qui améliorent la précision de la fabrication des chaussures. Ces systèmes hydrauliques donnent aux fabricants un meilleur contrôle, ce qui est important pour des travaux plus minutieux comme les prises de pinces où même de petites erreurs peuvent ruiner un lot entier. Ce qui aide vraiment à réduire les erreurs, c'est la fonction de contrôle en boucle fermée intégrée dans la plupart des systèmes modernes. Les fabricants de chaussures trouvent cela particulièrement utile car ils peuvent travailler avec des matériaux d'épaisseurs différentes tout en maintenant une bonne qualité d'adhérence tout au long du processus. Cette adaptabilité joue un rôle important pour que les produits finaux répondent à toutes les normes de qualité.

Mécanismes de tenaille à changement rapide

Les équipements modernes de fabrication de chaussures sont équipés de quelque chose de plutôt cool appelé des systèmes de pinces à changement rapide. Ces mécanismes intégrés permettent aux opérateurs d'échanger des pinces de différents types très rapidement, ce qui réduit les temps d'arrêt de la machine et maintient la production en mouvement. Pour les ouvriers d'usine qui travaillent sur toutes sortes de chaussures, cela signifie qu'ils peuvent passer d'un style à un autre sans passer des heures à ajuster les outils. Imaginez passer de la fabrication de baskets à la fabrication de bottes en quelques minutes au lieu d'heures. Ce type de flexibilité fait une énorme différence lorsque l'on essaie de répondre aux commandes des clients sur différents marchés. Être capable de s'adapter rapidement n'est pas seulement pratique, c'est essentiel pour rester compétitif dans une industrie où les tendances changent pratiquement du jour au lendemain.

Contrôles de pression ajustables pour la flexibilité des matériaux

Les machines automatiques modernes sont équipées de régulateurs de pression qui peuvent être ajustés en fonction du matériau sur lequel on travaille, qu'il s'agisse de cuir dur ou de synthétiques plus doux. La possibilité de modifier ces réglages donne aux fabricants une réelle souplesse dans le fonctionnement de leurs lignes de production. Après tout, différents matériaux ont besoin d'un traitement différent. Le cuir nécessite plus de pression que les mélanges de microfibres. Les données de l'industrie montrent que lorsque les usines investissent dans des machines avec de meilleures options de contrôle de pression, elles ont tendance à voir des produits plus résistants qui durent plus longtemps. Les capacités d'ajustement précises signifient que les fabricants ne sont plus seulement deviner sur les paramètres. Ils peuvent tout affiner pour chaque lot, ce qui fait une grande différence dans l'apparence et la durée des produits finis, peu importe le type de matériau qui finit par passer par la machine.

Avantages du maintien automatisé dans la production de chaussures

Réduction des coûts de main d'œuvre grâce à l'automatisation

Quand il s'agit de machines automatisées durables, elles réduisent vraiment le besoin de travail pratique, ce qui signifie une grande économie sur les coûts quotidiens. Selon diverses études et ce que disent les gens de l'industrie, les usines peuvent économiser environ 30% sur leurs factures de main-d'œuvre en suivant cette voie. L'argent économisé n'est pas non plus là. Les entreprises ont tendance à réinvestir ces fonds dans des choses comme de meilleurs équipements ou le développement de nouveaux produits pour le marché. Certaines entreprises utilisent même l'argent supplémentaire pour former le personnel existant ou pour étendre leurs activités ailleurs. Quoi qu'il en soit, l'essentiel est que l'automatisation aide à maintenir la compétitivité de la fabrication tout en gérant efficacement les budgets.

Qualité constante dans la production en masse

Quand il s'agit de fabriquer des chaussures, l'automatisation aide vraiment à maintenir la cohérence de toutes les paires produites. La qualité reste la même d'un lot à l'autre, ce qui signifie que les clients obtiennent ce qu'ils attendent à chaque fois. Ces machines modernes durables ont en fait des capteurs plutôt cool intégrés qui font des ajustements sur place pendant la production. Nous avons vu notre taux de défauts baisser un peu depuis que nous avons commencé à utiliser des systèmes automatisés dans nos usines. Des contrôles récents de la QC ont montré une réduction d'environ 30% des chaussures défectueuses par rapport aux procédés manuels. Ce genre d'amélioration en dit long sur la fiabilité et la précision de ces systèmes automatisés lorsqu'ils sont correctement entretenus.

1600+ Paires Par Tranche De 8 Heures

Les machines automatiques modernes peuvent produire environ 1600 paires pendant une journée de travail de huit heures, ce qui prendrait des jours avec les méthodes traditionnelles. Les chiffres sont basés sur des enquêtes récentes sur la fabrication et des données sur les usines de chaussures en Asie. Avec ce type de débit, les fabricants ne suivent plus seulement les commandes, ils sont en fait en avance sur elles. Les produits sont expédiés à temps tout en maintenant des normes de qualité constantes tout au long des cycles de production. Certaines petites exploitations ont même signalé avoir doublé leur production depuis leur passage à ces systèmes automatisés l'année dernière.

Intégration des Derniers Automatisés dans les Lignes de Production

Compatibilité avec les Machines de Couse Existantes pour Chaussures

L'ajout de supports automatisés aux équipements de couture de chaussures existants est logique pour la plupart des fabricants qui cherchent à réduire les problèmes de production. La conception de ces machines leur permet de s'intégrer directement dans les configurations actuelles afin que les usines puissent augmenter leur production sans tout déchirer et recommencer. Selon certaines statistiques récentes de l'industrie, les entreprises qui intègrent ces systèmes voient de meilleures performances le long de la chaîne de production parce qu'elles éliminent les goulots d'étranglement lors du passage du travail de couture à l'étape durable. Pour les fabricants de chaussures qui essaient de suivre la demande tout en gérant les coûts, s'assurer que toutes ces différentes pièces de machines fonctionnent bien ensemble continue d'être l'une de ces mesures intelligentes qui rapportent réellement dans les opérations du monde réel.

Synchronisation du flux de travail avec les systèmes de polissage

Lorsque les fabricants associent des machines automatisées durables à leurs systèmes de polissage, ils améliorent considérablement le processus de production. Faire fonctionner ces différentes pièces signifie que les usines économisent du temps sur les séries de production tout en réduisant les goulots d'étranglement frustrants qui ralentissent tout entre les étapes de duration et de polissage. Certains tests réels montrent que les usines ont vu une production 20% plus élevée lorsque ces systèmes fonctionnaient comme un seul et non comme des unités séparées. Au-delà de se déplacer plus vite dans la ligne, il y a en fait une amélioration notable de l'apparence et de la sensation des chaussures finies. Pour les entreprises qui fabriquent des chaussures aujourd'hui, faire parler ces systèmes entre eux fait toute la différence pour rester compétitives sans sacrifier les normes de qualité.

Protocoles d'entretien pour une longue durée de vie

Les bonnes pratiques d'entretien sont essentielles pour que les machines automatisées durables fonctionnent sans heurts pendant des années. Quand les entreprises s'en tiennent à des contrôles réguliers et à des mesures préventives, elles réduisent les pannes surprises frustrantes qui mettent fin à la production. Les chiffres confirment cela. Trop d'usines rapportent que leur équipement a une durée de vie de 30% de plus quand une bonne maintenance fait partie de la routine plutôt que d'une réflexion tardive. Pour les fabricants qui investissent massivement dans la technologie d'automatisation, ces routines de maintenance ne sont pas seulement pour éviter les réparations, elles protègent en fait les résultats tout en assurant une qualité constante de leurs lignes de production jour après jour.

Meilleurs modèles de machines de durabilité automatisées pour les fabricants

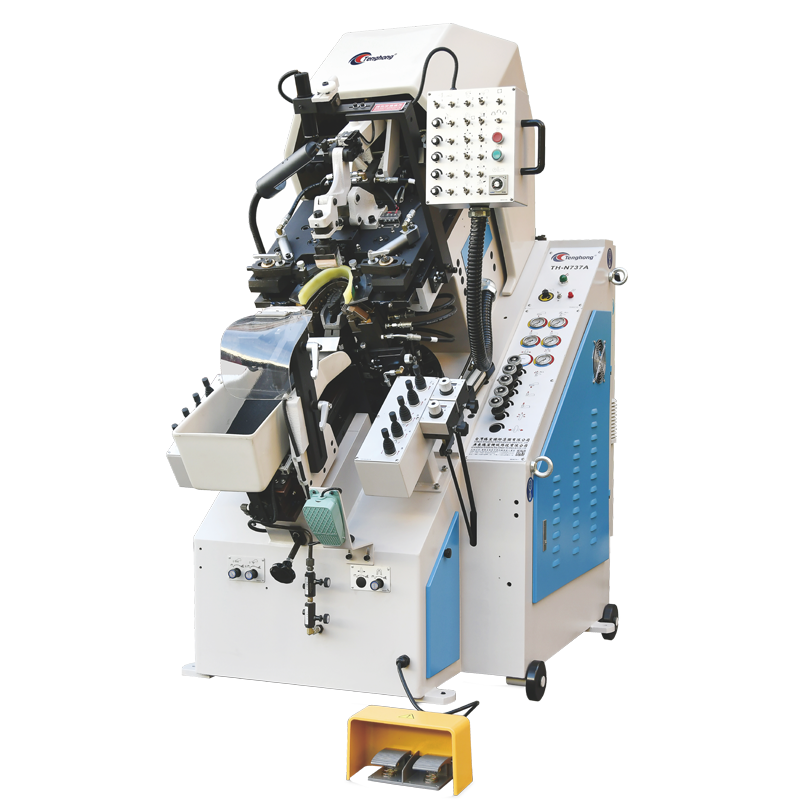

TH-N737A : Pince hydraulique à 9 doigts pour le durcissement du bout du pied

Ce qui rend le TH-N737A vraiment spécial, c'est son système de neuf pinces qui a été construit à partir de zéro pour que ces orteils durent parfaitement. En tant que lampe hydraulique, elle réduit le temps de fabrication tout en maintenant la qualité du produit constante entre les lots. Les ouvriers qui ont utilisé cette machine disent qu'ils peuvent fabriquer des chaussures beaucoup plus vite sans sacrifier le travail des détails. Les spécifications sur papier montrent toutes sortes de commandes hydrauliques sophistiquées, mais ce qui compte le plus, c'est la précision avec laquelle il gère le processus de modelage délicat lors de la fabrication de chaussures. Pour toute personne dans la fabrication de chaussures, obtenir ce niveau de contrôle signifie moins de rejet et des clients plus satisfaits à la fin de la ligne.

TH-N737MA : Machine de collage avec plateau de colle automatique

Le TH-N737MA apporte la technologie de la colle automatique directement dans la partie de la cimentation de la fabrication, donnant aux usines un véritable coup de pouce d'efficacité. Ce qui distingue cette machine à cimenter, c'est qu'elle réduit le gaspillage de colle et économise de l'argent dans les opérations quotidiennes. Nous avons vu l'utilisation de matériaux augmenter d'environ 15% dans certains cas. Le système de colle automatique signifie qu'il n'y a plus d'application manuelle de matière collante, ce qui, selon nos clients, accélère considérablement les choses. Un fabricant a mentionné qu'il avait réduit de moitié son temps de mise en place après avoir changé de modèle. Les commentaires des clients indiquent systématiquement des cycles de production plus rapides tout en maintenant les mêmes normes de qualité élevées que celles exigées par leurs produits.

TH-N738A/B : Systèmes de Contrôle Mémoire Informatisés

La série TH-N738A/B dispose de commandes de mémoire qui augmentent vraiment ce que les fabricants peuvent faire sur le plancher de production. Avec ces systèmes en place, les usines peuvent stocker des dizaines de chaussures de différentes conceptions et réglages directement dans la machine elle-même. La configuration devient beaucoup plus rapide puisque les travailleurs n'ont pas besoin de tout régler manuellement à chaque fois qu'ils changent de style. Les directeurs d'usine disent que cette souplesse les aide à mieux réagir aux changements de dernière minute ou aux nouvelles tendances. Derrière tout ça, il y a une technologie assez solide qui permet aux machines de travailler plus vite tout en respectant le calendrier de production.

Tendances futures de l'automatisation de la production de chaussures

Processus de durcissage adaptatif piloté par l'IA

La fabrication de chaussures est à la pointe de la transformation grâce aux systèmes d'automatisation de l'IA qui peuvent ajuster les processus durables à la volée. Les entreprises qui mettent déjà en œuvre ces technologies rapportent une efficacité de production supérieure d'environ 20% dans leurs lignes de production, selon les premiers rapports des usines en Europe et en Asie. Au fur et à mesure que les modèles d'apprentissage automatique deviennent plus intelligents, nous voyons moins de travailleurs nécessaires pour des tâches durables où la précision compte le plus. Ce changement accélère non seulement les choses mais crée également une qualité plus constante entre les différents lots de chaussures sortant de la chaîne de montage.

Conceptions de machines de production à faible consommation d'énergie

À l'avenir, les concepteurs de machines automatisées durables se concentrent sur leur efficacité énergétique afin de réduire les coûts de fonctionnement tout en préservant la planète. Les dernières versions de ces machines consomment beaucoup moins d'énergie que les plus anciennes, ce que les gouvernements du monde entier veulent voir dans le cadre de leurs initiatives de fabrication verte. Quand les entreprises passent à ces modèles plus récents et plus économes en énergie, elles satisfont à toutes ces exigences réglementaires sans se ruiner sur les factures d'électricité. De plus, ce mouvement leur donne un avantage sur les concurrents qui n'ont pas fait de mises à niveau similaires à leurs lignes de production.

Mises à niveau modulaires pour les systèmes hérités

Les fabricants se tournent de plus en plus vers les améliorations modulaires pour améliorer les anciens équipements sans tout démolir et recommencer à zéro. Pourquoi cette méthode est- elle si attrayante? Pour commencer, cela permet d'économiser de l'argent par rapport au remplacement de systèmes entiers. De plus, il y a beaucoup moins de temps d'arrêt pendant la mise en œuvre puisque la production n'a pas à s'arrêter complètement. Les données de l'industrie montrent quelque chose d'intéressant. Trop d'usines rapportent obtenir leurs mises à niveau environ 40% plus rapidement quand elles vont modulaire. Cette vitesse est très importante sur le marché concurrentiel de la chaussure où les tendances changent rapidement. Les fabricants de chaussures peuvent maintenir leur machine en bon état tout en intégrant les nouvelles technologies à leur rythme. La beauté des solutions modulaires réside dans leur capacité à combler le fossé entre les installations d'usine obsolètes et les exigences de fabrication modernes sans nécessiter d'importants investissements en capital.