自動ラスティングマシンによる靴生産の効率化

現代の自動ラスティングマシンの主な特長

精密を追求した油圧式操作システム

靴の製造の精度を高める水力システムで 装備されています 細かい作業をする際には とても重要です 小さな間違いでも 批量全体を台無しにする可能性があります 誤差を減らすのに 本当に役立つのは ほとんどの近代システムに組み込まれた 閉ループ制御機能です 靴メーカー は,この 方法 が 特に 便利 と 思っ て い ます.なぜなら,靴 製造 過程 に 際し て 固執 質 が 良さ を 保ちながら,異なる 厚さ の 材料 を 扱う こと が でき ます. この適応性は 最終製品があらゆる品質基準を満たすようにするために 大きな役割を果たします

素早い交換可能なピンセットメカニズム

現代の靴製造機器には 快速交換のピンカーシステムと呼ばれる 酷い装置があります この組み込みメカニズムは 操作者が 超高速で 異なる種類のピンサーを交換できるようにします これにより 機械の停止時間を短縮し 生産が円滑に進むことができます 工場労働者は 靴のデザインを いろいろと 変えることができます 道具を調整する時間を使わずに スニーカーから靴まで 数時間で 作り上げると想像してみてください 柔軟性が大きな違いを生み出します 顧客注文を様々な市場で満たそうとする時です 迅速に適応することが 便利であるだけでなく 傾向が一夜にして 変化する業界で 競争力を維持するために 極めて重要です

素材の柔軟性のために調整可能な圧力コントロール

耐久性のある機械には 圧力制御装置があり 材料に応じて調整できます 硬い皮か柔らかい合成品か 製造ラインを動かす際の柔軟性です 製造ラインの動向は 材料の種類が違って 処理が必要なのです 皮はマイクロファイバーの混合物よりも 圧力が要ります 産業データによると 工場がより優れた圧力制御機能を持つ機械に投資すると 耐久性のある製品も 生産される傾向があります 精密な調整能力により 製造者はもはや 設定を推測するだけでは なりません 機械がどんな材料を 使おうと 完成品の見方や耐久性に大きな違いを生むのです

靴生産における自動化ラスティングのメリット

自動化による人件費の削減

自動化された耐久性のある機械では 作業の必要性が減り 日常的なコストが大幅に削減されます 工場では この経路をたどれば 30%の労働費を節約できます 工場では この経路をたどれば 30%の労働費を節約できます 貯まったお金も 放置されてるわけじゃない 企業はこれらの資金を より良い機器や市場向けに 新しい製品を開発するものに再投資する傾向があります 既存のスタッフの訓練や 事業を別の場所へ拡大するために 余分な現金を使います どちらにしても 自動化は 生産を競争力に保ちながら 予算を効率的に管理するのに役立ちます

大量生産における一貫した品質

靴の製造に関しては 自動化によって 生産された全ての靴に 一貫性が保たれます 品質は"つのセットから次のセットに ほぼ同じです つまり顧客は毎回期待通りに 受け取ります 製造中に即座に調整する 素晴らしいセンサーが組み込まれています 製造中の時 機械は 工場で自動化システムを 使い始めた頃から 欠陥率はかなり下がっています 最近のQC検査では 手作業と比べて 欠陥のある靴の数は 約30%減少しました この種の改善は 適切に維持された場合 この自動化装置が どの程度信頼性と精度が良いかを 物語っています

1600+ ペア/8時間シフトの効率

現代の自動化された耐久装置は 8時間の労働日間に 約1600ペアを回転させることができます 従来の方法では 数日かかるでしょう 統計はアジア各地の靴工場の 最近の調査と 工場データに基づいています 生産量は増えるにつれて 生産者は注文を追いつくだけでなく 注文を先取りします 生産期間中 品質基準を一貫して維持しながら 製品が 間に合って発送されます 自動化システムに切り替えたことで 生産量は倍増したそうです

自動ラスターを生産ラインに統合する

既存のシューズステッチングマシンとの互換性

製造のヒッコを減らすために 既存のシューズ縫製機器に自動的なラスターを追加することは 合理的です 工場が生産量を上げられるように 機械の設計により 全てを壊し 再びスタートすることなくできます 最近の業界統計によると これらのシステムを統合した企業は 縫製作業から 永続的な段階への移行に 瓶頸をなくすため 生産ラインに沿って より良いパフォーマンスを 実現しています 需要に合わせてコストを削減しようとしている 靴メーカーにとって これらの機械の 組み合わせを確実にすることが 現実の世界での実績を上げる 賢い動きです

研磨システムとのワークフロー同期

製造者が自動化された耐久性のある機械を 磨きシステムと組み合わせると 生産プロセスが ずっとスムーズに進められます これらの部品を組み合わせることで 工場は生産期間を節約し 耐久性と磨きの段階の間を 遅らせている 挫折的なボトルネックを 削減できます 工場では システムが分離したユニットではなく 一体として機能すると 20%の生産が向上します 靴の見方が良くなり 感受も良くなります 靴の見方が良くなり 感受も良くなります 靴を作る企業にとって これらのシステム同士が コミュニケーションをとることで 品質基準を犠牲にして 競争力を維持できるのです

長寿命化のためのメンテナンスプロトコル

自動化された耐久性のある機械が 長年 順調に動作する際には 良質な保守方法が 重要なのです 企業が定期的な検査と予防作業を 続けると 生産を停止させる 意外な障害が 少なくなります 工場では 適切なメンテナンスが 余計な作業ではなく 日常の作業に 組み込まれると 機械の寿命が30%増えるそうです 自動化技術に 莫大な投資をしている製造業者は 修理を避けるだけでなく 日々生産ラインの品質を 維持しながら 底辺を守っています

メーカー向けトップクラスの自動ラスティング機モデル

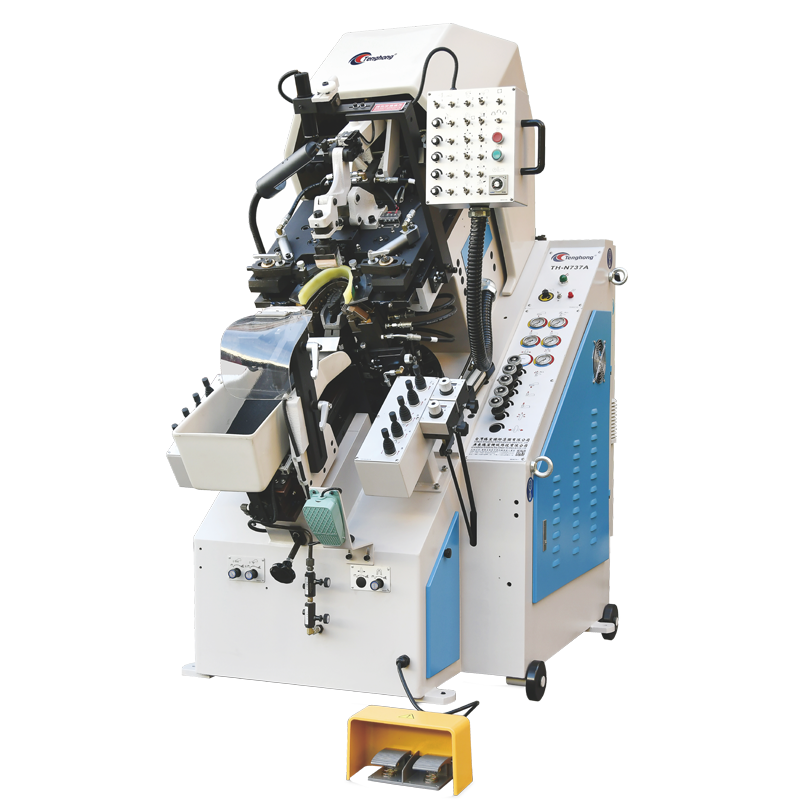

TH-N737A: 9本爪水圧式トゥラスター

TH-N737Aを特別にしているのは 9本のピンカーで 足の爪が完璧に 耐えるように設計されたものです 液圧製の指先として 製造時間が短縮され 生産量ごとに製品品質が 安定しています 工場労働者がこの機械に 乗り換えたことは 細部作業を犠牲にしても 靴をどれだけ速く 作り出すことができるかということです 紙の仕様では 様々な洗練された水力制御が示されていますが 最も重要なのは 靴を作る際に 繊細な形状の処理を 精密に処理するということです 靴製造業界では 控えめられるレベルを 達成することで 断捨離が少なく 顧客が満足できるようになります

TH-N737MA: 自動接着トレイ付き接着機

TH-N737MAは自動粘着技術を 製造のセメント化部分に直接導入し 工場に効率の向上をもたらします このセメント加工機が 注目すべきなのは 粘着を無駄にせず 日常の作業に お金を節約できるからです 材料の使用量は 15%も増加しています 自動接着剤システムにより 手で粘着物を塗り付ける必要がなくなり 顧客は 作業がかなり速くなると 教えてくれました このモデルに切り替えた後 設置時間を半分に短縮したと 製造業者1人が言いました 顧客からのフィードバックは 製品が要求する高品質水準を維持しながら 生産サイクルが速くなるよう 絶えず指しています

TH-N738A/B: コンピュータ制御記憶システム

TH-N738A/Bシリーズは コンピューターメモリ制御機能が備わっていて 製造者が生産現場で 出来る事を本当に 増やしています 工場では機械に何十種類もの 靴のデザインや設定を 保存できます 作業員がスタイルを切り替えるたびに 手動で調整する必要がないので 設定ははるかに速くなります 工場のマネージャーは,この柔軟性が,注文が最後の瞬間に変更されたり,新しい傾向が現れたりすると,よりうまく対応するのに役立つと報告しています. 機械がより速く動作し 生産スケジュールに合わせて 動作できるようにする 強力な技術があります

靴生産自動化における将来のトレンド

AI駆動のアダプティブレーシングプロセス

靴製造は AI自動化システムのおかげで 変革の最前線に立っています 自動化システムは AIを活用して 持続的なプロセスを 瞬時に調整できます これらの技術を導入している企業は 生産ラインの効率が 約20%向上したと報告しています ヨーロッパとアジアの工場からの初期の報告によると 機械学習モデルが 時間が経つにつれて よりスマートになるにつれて 精度が最も重要な 持続性などのタスクに 必要な労働者が減っています この変化によって 作業が加速するだけでなく 製造ラインから降りる 靴の様々なセットで より一貫した品質が 得られます

エネルギー効率の高い生産機械の設計

自動運転の長持ちする機械の 設計者は 将来的に より効率的なエネルギー利用に 焦点を当てています 運用コストを削減し 地球に良い影響を与えるためです この機械の最新バージョンは 古い機よりも 電力消費量がかなり少なく 世界中各国の政府が 緑の製造の取り組みの一環として 望んでいることです 企業が新しいエネルギー節約モデルに 移行すると 電気代をかからない限り 規制の要件を満たします さらに この動きにより 生産ラインに類似したアップグレードを 行っていない競合他社よりも 優位性を得ることができます

レガシーシステムのモジュール型アップグレード

製造業者達は 古い機器を改良する手段として モジュールアップグレードに 越えてきているのです すべてを壊して 新しいものを始めるのではなく この 方法 が 魅力 的 な の は なぜ です か システム全体を交換するよりも 節約できます 生産が完全に停止する必要がないので 導入中に停滞時間が少なくなります 業界データによると 興味深いことが示されています 工場の多くは モデルのアップグレードが 40%速く 実施されていると報告しています 競争が激しく 傾向が急速に変化する 現代の靴市場では そのスピードはとても重要です 靴メーカーも 機械を順調に動かしながら 独自のペースで 新しい技術を取り入れることができます モジュール化ソリューションの美点は 古い工場の設置と 現代の製造の需要の間のギャップを 莫大な資本投資を必要とせずに 埋めることができるということです